Wielu kolekcjonerów i miłośników czasomierzy mechanicznych ma swoje ulubione firmy produkujące zegarki, co często wiąże się z doskonałą znajomością ich historii, kultowych modeli tworzonych na przestrzeni lat oraz współczesnej oferty produktowej. Znamy historyczne i współczesne nazwy kluczowych kolekcji, potrafimy wymienić niemalże jednym tchem modele, które stały się ikonami, co więcej - osoby, które stale śledzą poczynania ulubionej marki, są zapewne także w stanie dokładnie określić parametry techniczne niemal każdego modelu czasomierza. Krótko mówiąc, jest znaczne grono miłośników zegarków, którzy dysponują ogromną wiedzą na temat tej - nazwijmy to - „widocznej” i powszechnie dostępnej części działalności każdej z firm zegarkowych. Jednakże zanim powstaną wspaniałe zegarki prezentowane nam od lat, które następnie stanowią obiekt westchnień dla milionów osób na świecie, wpierw muszą one zostać… wyprodukowane. To, jak mawia klasyk – „oczywista oczywistość”.

O ile niemalże każdy fan zegarków ma możliwość podziwiać finalne wyroby jego ulubionych marek na zdjęciach produktowych w publikacjach online i czasopismach, na żywo w gablotach butików lub na targach branżowych, a z największą radością na własnym nadgarstku, to możliwość poznania oraz zobaczenia na żywo procesu tworzenia zegarków „od kuchni” jest już sytuacją unikatową, którą doświadcza niewielu.

Dzięki zaproszeniu, które otrzymaliśmy od szwajcarskiej firmy Jaeger-LeCoultre (J-LC), mieliśmy niecodzienną możliwość odwiedzenia siedziby tej znakomitej marki, oraz poznania poszczególnych procesów tworzenia jej zegarków. Teraz możemy zaprezentować Wam miejsca, urządzenia i ludzi, którzy odpowiadają za powstawanie zegarków J-LC.

Zapraszamy do obszernej relacji z odwiedzin w manufakturze Jaeger-LeCoultre!

Jako miłośnik i kolekcjoner zegarków vintage znam zarówno markę Jaeger- LeCoultre, jak i jej kultowe, poszukiwane i chętnie kolekcjonowane stare modele. Są nimi chociażby Atmos, Memovox, Polaris czy też Reverso. Choć posiadam obecnie w kolekcji kilkadziesiąt zegarków vintage różnych marek, niestety nie ma wśród nich zegarka J-LC (co pod wpływem opisywanej wizyty zapewne ulegnie zmianie w niedalekiej przyszłości). Jeszcze do niedawna czasomierze J-LC nie były szeroko dostępne w Polsce w oficjalnej sprzedaży, co niestety wiązało się z trudnością obejrzenia zegarków tej marki na żywo. Od kilku tygodni istnieje w Warszawie wyjątkowy butik, który w swoje ofercie ma między innymi właśnie zegarki Jaeger- LeCoultre.

Dla mnie osobiście pierwszą okazją do dokładnego zapoznanie się z najnowszymi modelami J-LC była obecność na tegorocznym SIHH 2018.

To wówczas, w styczniu miałem przyjemność zobaczyć zegarki, których premiery przewidziane były na ten rok. Uczestnictwo w SIHH było fantastycznym doświadczeniem, a jednym z jego efektów było wspomniane zaproszenie do siedziby manufaktury J-LC.

Odwiedziny miały miejsce na początku czerwca.

Manufaktura Jaeger-LeCoultre mieści się niedaleko Genewy, w Vallée de Joux. Nasza międzynarodowa, ośmioosobowa grupa dziennikarzy wyruszyła w podróż z Genewy do siedziby firmy we wtorkowy poranek, a dojazd do manufaktury trwał około godziny. Stopniowo oddalając się od stolicy francuskojęzycznej części Szwajcarii, wjeżdżaliśmy w coraz bardziej górzysty, zalesiony, piękny teren o niemal sielankowym wyglądzie.

Zbliżając się do manufaktury ukazał nam się rozległy kompleks budynków różnej wielkości. Siedziba szwajcarskiego przedsiębiorstwa mieści się do dnia dzisiejszego w tym samym miejscu, gdzie firma powstała na początku XIX wieku. Początki Jaeger-LeCoultre sięgają 1833 roku, kiedy to na granicy szwajcarskiej Jury swój zakład założył Antoine LeCoultre.

Twórca obecnie znanej i prestiżowej marki, był bez wątpienia wybitnym zegarmistrzem, ale także wynalazcą i wizjonerem. Dowodem na to może być chociażby stworzony przez niego w 1844 roku Mikrometr - pierwszy wówczas przyrząd zdolny do pomiaru długości z dokładnością do jednego mikrona, wykorzystywany przez Antoine LeCoultre dla udoskonalenia produkcji części do zegarków.

Na przestrzeni 185 lat istnienia Jaeger-LeCoultre, marka ta może pochwalić się znacznie większą liczbą stworzonych i opatentowanych przełomowych rozwiązań technicznych. O tym znajdzie się informacja w dalszej części relacji. Póki co wróćmy do początków wizyty.

Poznawanie działów manufaktury oraz jej wyrobów przygotowane było w 8 etapach:

1) Warsztat obróbki metalu ,

2) Warsztaty dekoracji: Côtes de Genève, "Clous de Paris", Szlif słoneczny, ślimakowy itd.,

3) Zespół montażu palet kotwicy: Jedna z ostatnich firm tradycyjnie wytwarzająca kotwice do zegarków, w tym samodzielnie osadzająca jej palety ,

4) Warsztaty unikatowego rzemiosła: osadzanie kamieni szlachetnych, grawerowanie, emaliowanie, giloszowanie,

5) Warsztaty tworzenia prestiżowych komplikacji konstrukcji mechanizmów,

6) Prezentacja najnowszej kolekcji Jaeger-LeCoultre,

7) Wizyta w Galerii Dziedzictwa z udziałem Stéphane Belmont, Dyrektorem ds. Dziedzictwa i rzadkich egzemplarzy czasomierzy,

8) Kolekcja ATMOS i warsztaty renowacji zegarków vintage.

Zaplanowana wizyta była bardzo intensywną i obejmowała wszystkie najważniejsze etapy tworzenia czasomierzy, a także miejsca związane z historią i dziedzictwem marki. Oczywiście podczas naszego pobytu w poszczególnych działach manufaktury odbywała się w nich normalna praca, dzięki czemu mogliśmy obserwować mistrzów w danej dziedzinie „w akcji”.

Zmierzając do warsztatów obróbki metalu, czyli pierwszego punktu naszej wycieczki, dowiedzieliśmy się, iż poszczególne budynki składające się dziś na kompleks warsztatów i siedzibę J-LC powstawały i dobudowywane były w różnych okresach czasu. Daty wybudowania każdego z budynków można było dostrzec na ich fasadach (1866, 1888, 1912,…), dzięki temu widać wyraźnie, jak na przestrzeni lat rozwijało się i rozrastało przedsiębiorstwo Jaeger-LeCoultre. Aktualnie w murach manufaktury pracuje łącznie ponad 1200 pracowników.

Co ciekawe, dowiedzieliśmy się także, iż stale prowadzony jest nabór na różne stanowiska. Są to przede wszystkim etaty specjalistyczne, oraz wolne wakaty w różnych działach. Tak więc, jeśli szukacie pracy w branży zegarmistrzowskiej, warto tam wysłać swoje CV.

1. Warsztat obróbki metalu

Pierwszym działem, który mogliśmy zobaczyć był dział wykrawania, oraz obróbki plastycznej metalu. Choć jest to jeden z najbardziej kluczowych etapów w procesie tworzenia elementów czasomierzy, jest on w moim odczuciu zarazem najmniej efektowny.

W dużej wielkości hali znajdowały się maszyny tłoczące oraz wielopiętrowe regały na których leżały równo ułożone, różnej wielkości, zwinięte pasy stali oraz innych metali. Materiały te wykorzystywane są do wykonania kopert oraz wszelkich elementów tarcz i mechanizmów w procesie obróbki w specjalnie do tego przystosowanych maszynach.

W celu wykonania elementów metodą wykrawania, wykorzystywane są odpowiednie stemple i matryce. Dla wytworzenia jednego elementu potrzebny jest jeden komplet narzędzi. Jak się pewnie domyślacie, biorąc pod uwagę mnogość modeli zegarków i liczbę elementów wykrawanych z których się składają, takich kompletów stempli i matryc musi być ogromna liczba.

I w istocie tak jest – pracownik warsztatu obróbki pokazał nam urządzenie, które wyglądało jak dużych rozmiarów winda z wieloma piętrami, a na każdym z nich leżały dokładnie ułożone oraz ponumerowane komplety stempli i matryc odpowiadające za jeden konkretny element.

Wspomniana winda oraz liczba jej pięter wypełniona kompletami robiła duże wrażenie.

2. Warsztaty dekoracji

Po zapoznaniu się z działem obróbki metalu przeszliśmy do warsztatów dekoracji.

Jest to miejsce w którym wykonane wpierw w drodze wykrawania elementy poddawane są kolejnej obróbce, aby „surowe” podzespoły uzyskały efektowny i elegancki wygląd. Jego poziom musi być adekwatny do jakości, jaka oczekiwana jest od produktów tak znakomitej marki.

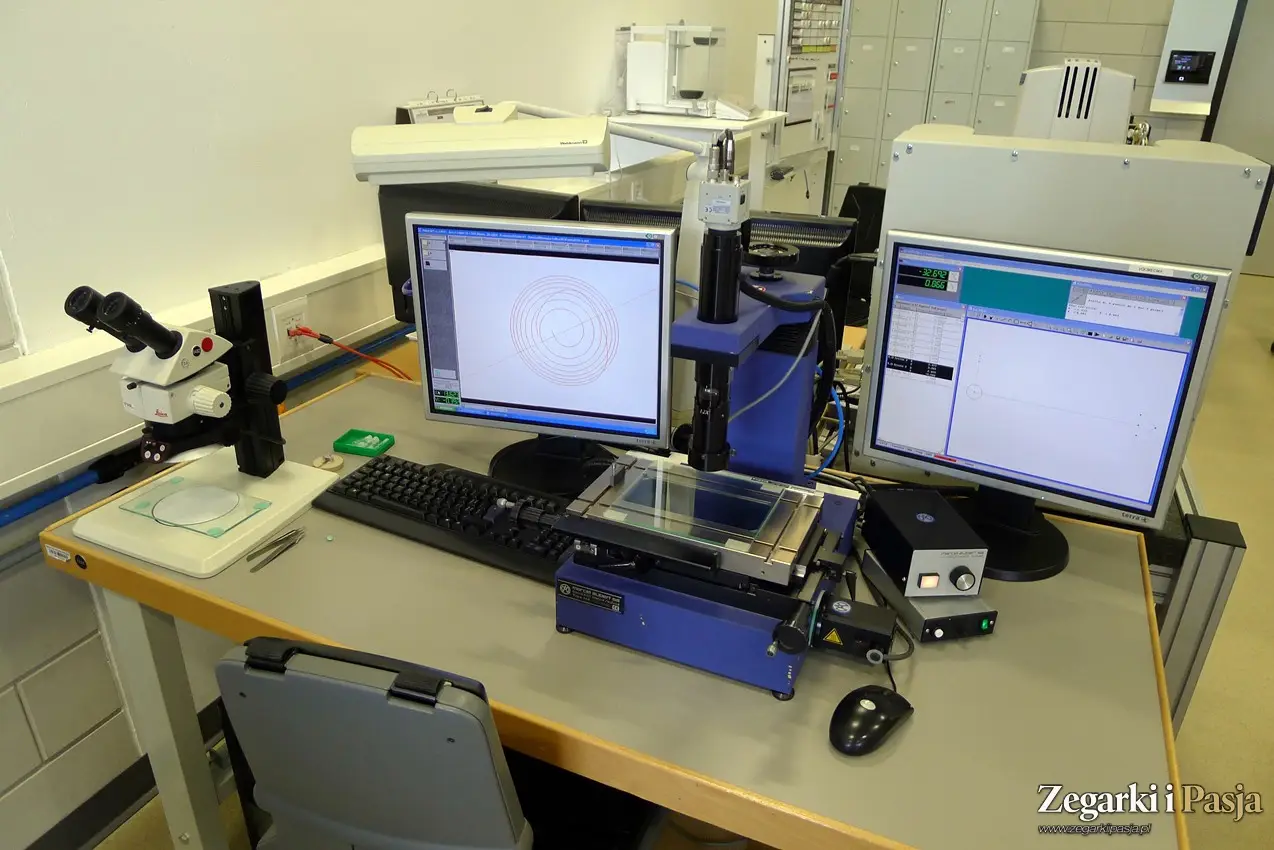

Pracujący tu specjaliści dla dekoracji poszczególnych elementów wykorzystują maszyny, ale część prac wykonywanych jest ręcznie. W warsztatach wykonuje się obróbkę powierzchniową, w tym między innymi wszelkiego rodzaju szlify dekoracyjne.

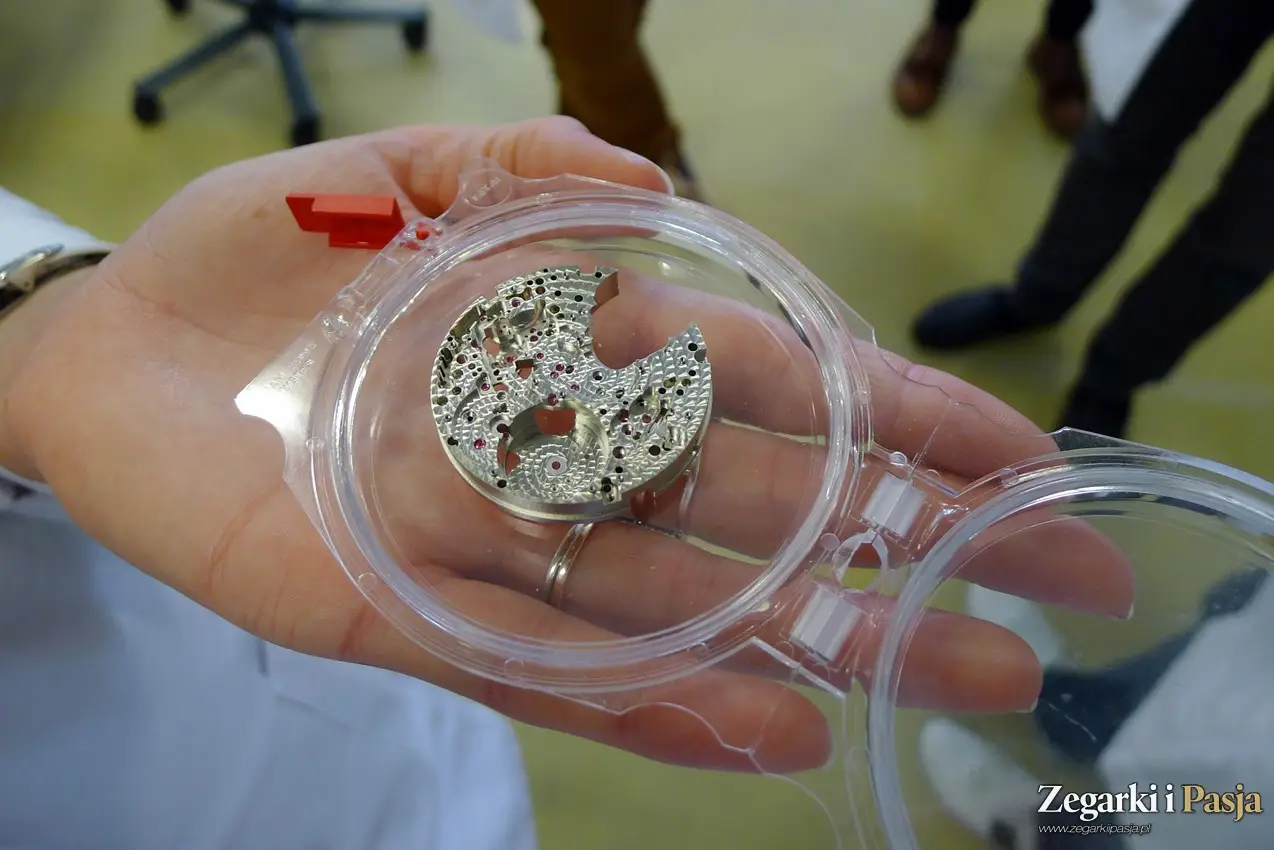

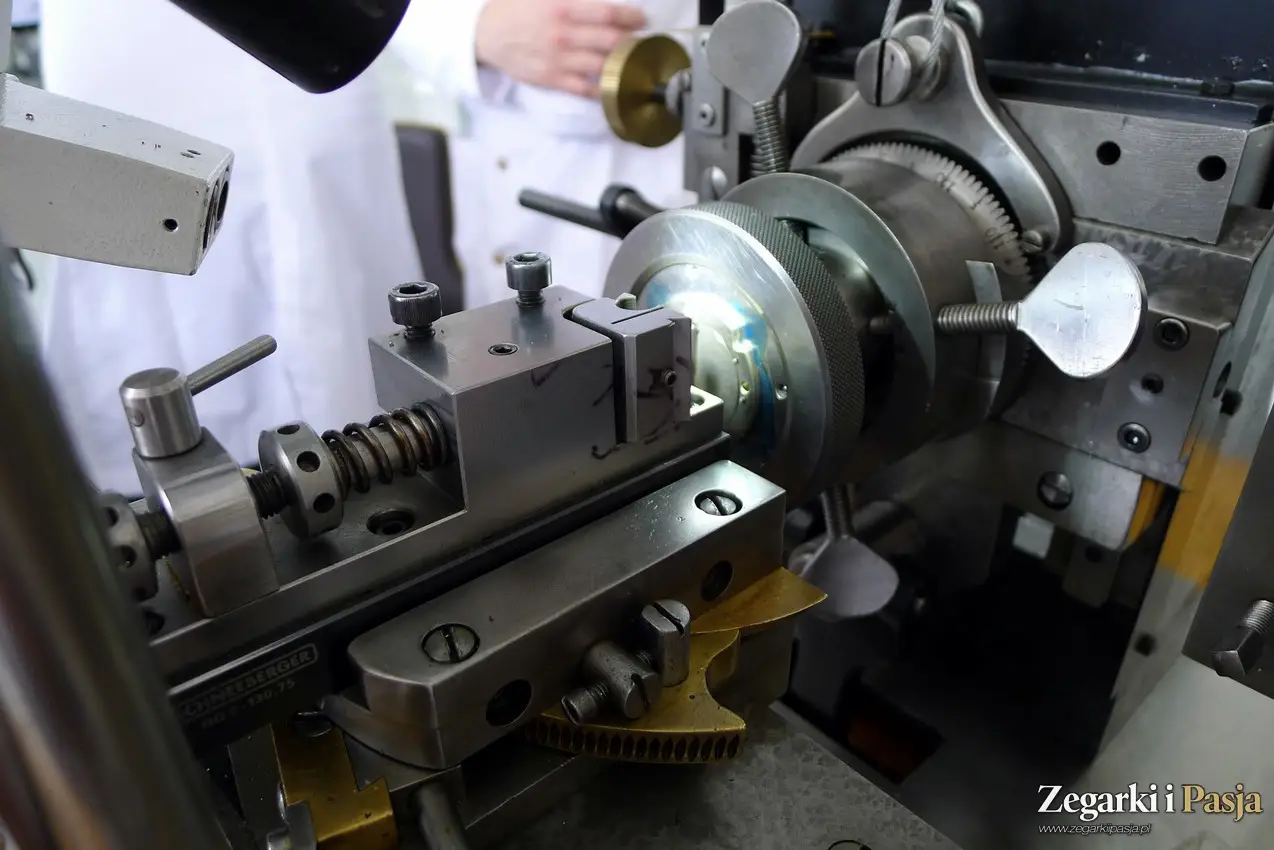

Wśród wielu zaprezentowanych nam elementów na szczególną uwagę zdecydowanie zasługuje klatka tourbillonu, a w zasadzie proces jej tworzenia.

Aby uzyskać ultralekki, bardzo mały i dokładnie wyważony szkielet klatki tourbillonu, wpierw specjaliści Jaeger-LeCoultre wykonują element z lekkiego stopu aluminium, a następnie jest on odpowiednio i bardzo precyzyjnie docinany, oraz ręcznie wykańczany.

Proces wykonania jednej klatki z racji wysokiego poziomu precyzji zajmuje kilka tygodni!

Obróbce w warsztacie dekoracji, także termicznej, podlegają wszystkie elementy mechanizmów: od śrubek i najmniejszych kół zębatych, przez bębny napędowe i wahniki, aż po mostki półmostki i płyty główne. Praca odbywa się przy użyciu specjalistycznych narzędzi, z wykorzystaniem mikroskopów, dzięki którym specjaliści w zakresie dekoracji mogą nadawać atrakcyjny wygląd nawet niewielkich elementom.

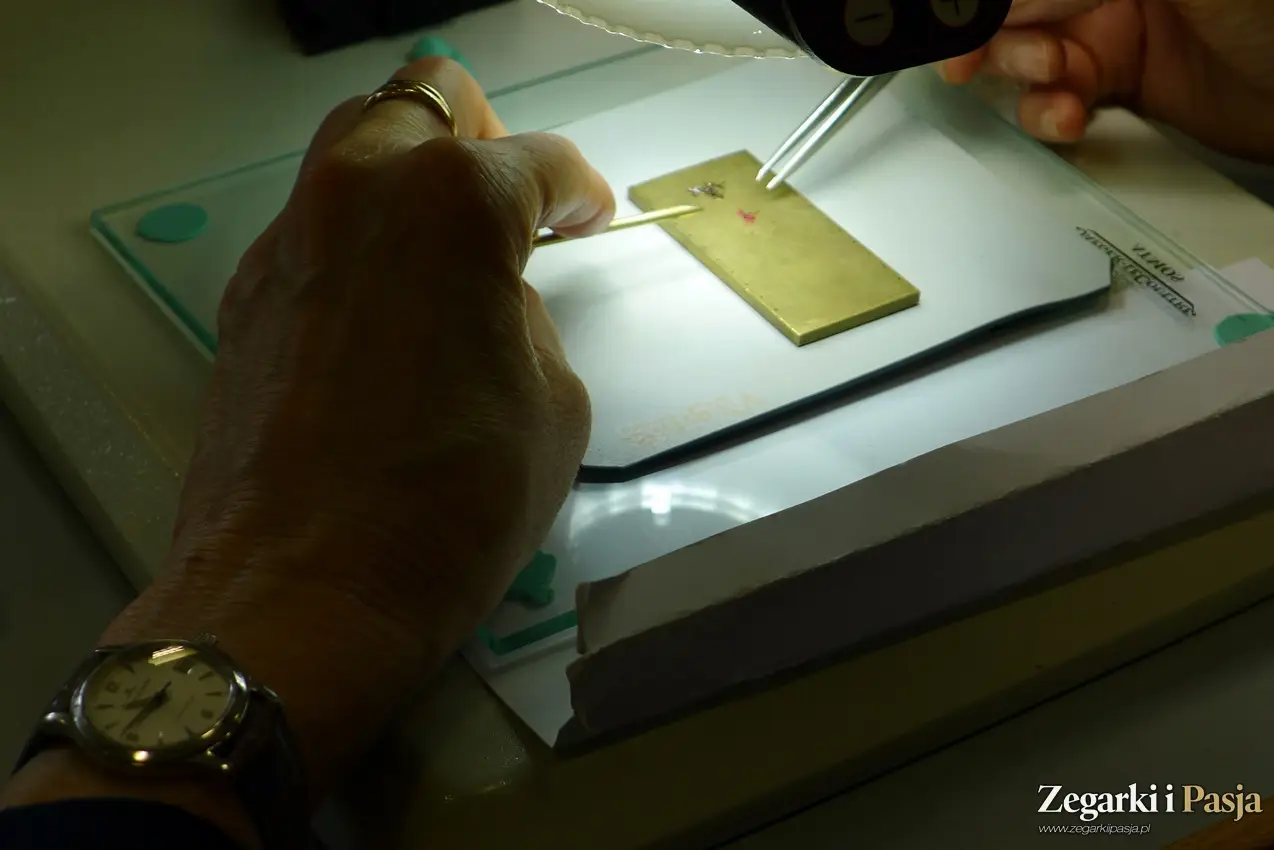

Począwszy od zakładu dekoracji, zarówno w tym, jak i w każdym kolejnym warsztacie bardzo ważną rolę odgrywa oświetlenie, dlatego na biurkach znajdują się profesjonalne lampy, a pomieszczenia posiadają duże okna, by stworzyć optymalne warunki do pracy oraz dostarczać pracownikom jak najwięcej naturalnego dziennego światła.

3. Zespół wytwarzania kotwic

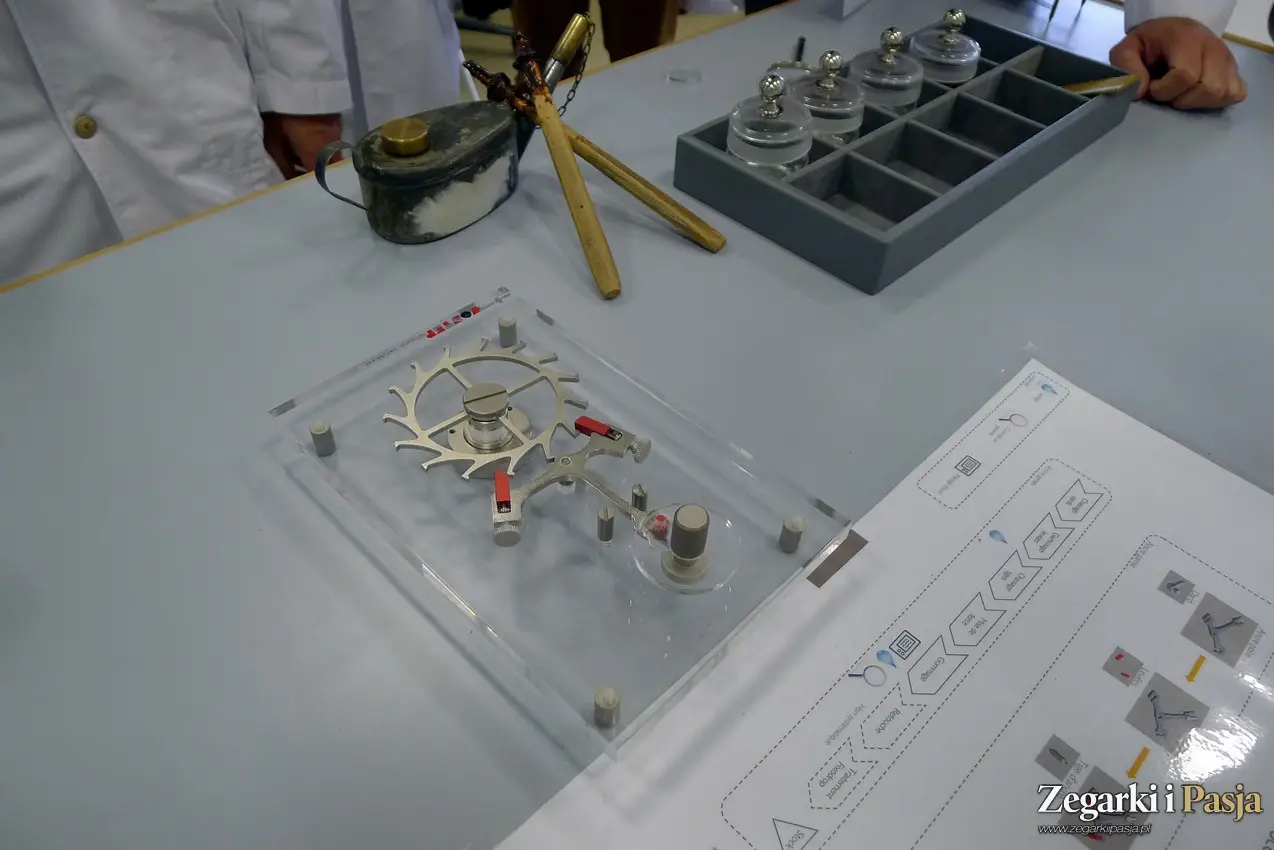

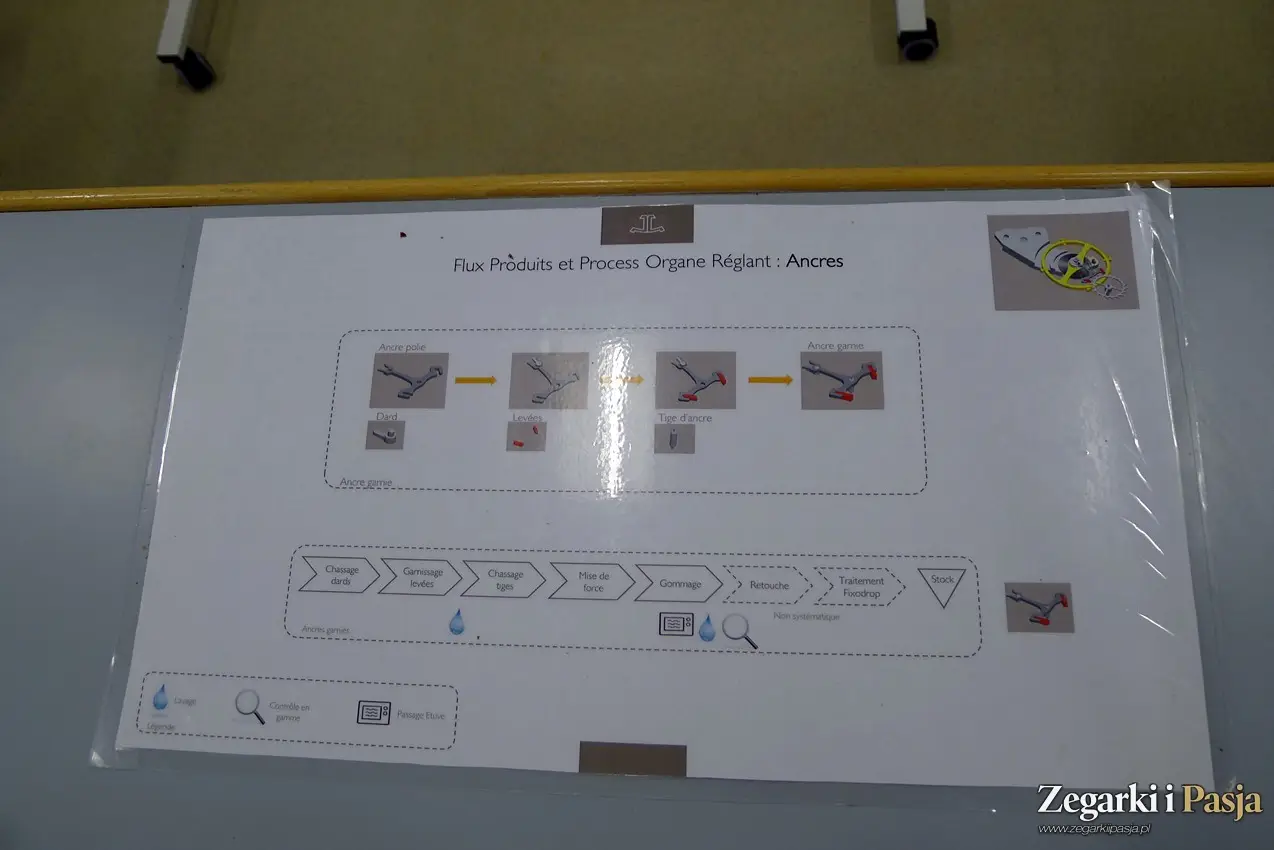

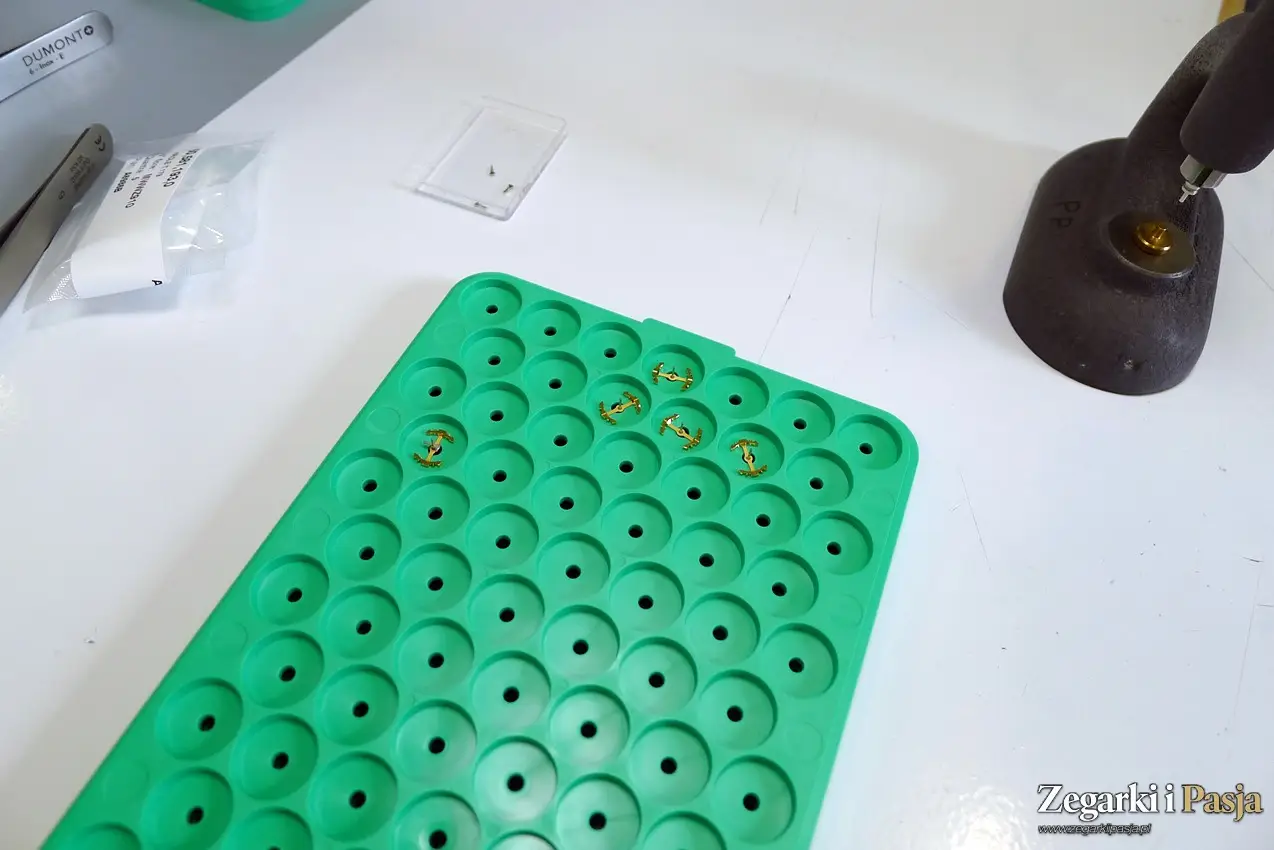

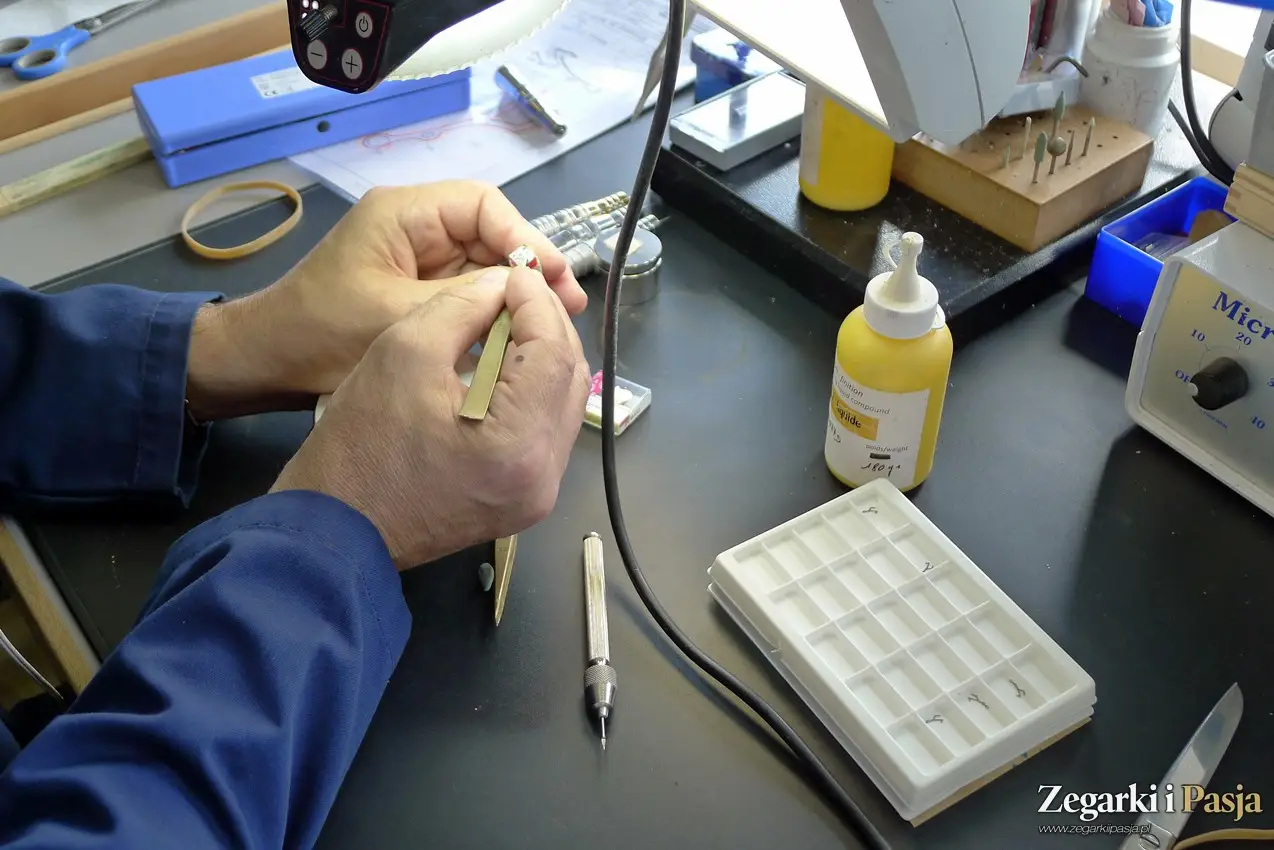

Kolejnym punktem naszej wizyty był dział w którym wyszkoleni i doświadczeni pracownicy zajmują się montażem palet kotwicy, co ważne – czynność tą wykonują ręcznie!

Warto w tym miejscu podkreślić fakt, iż Jaeger-LeCoultre jest jedną z ostatnich firm montujących w ten znany od wieków, tradycyjny, ręczny sposób palety kotwicy, której precyzyjne wykonanie jest niezbędne dla dobrego działania zegarka.

Proces ten wymaga oczywiście wiele skupienia oraz precyzji, ale to właśnie dzięki takiej formie składania poszczególnych elementów J-LC może szczycić się mianem autentycznej manufaktury.

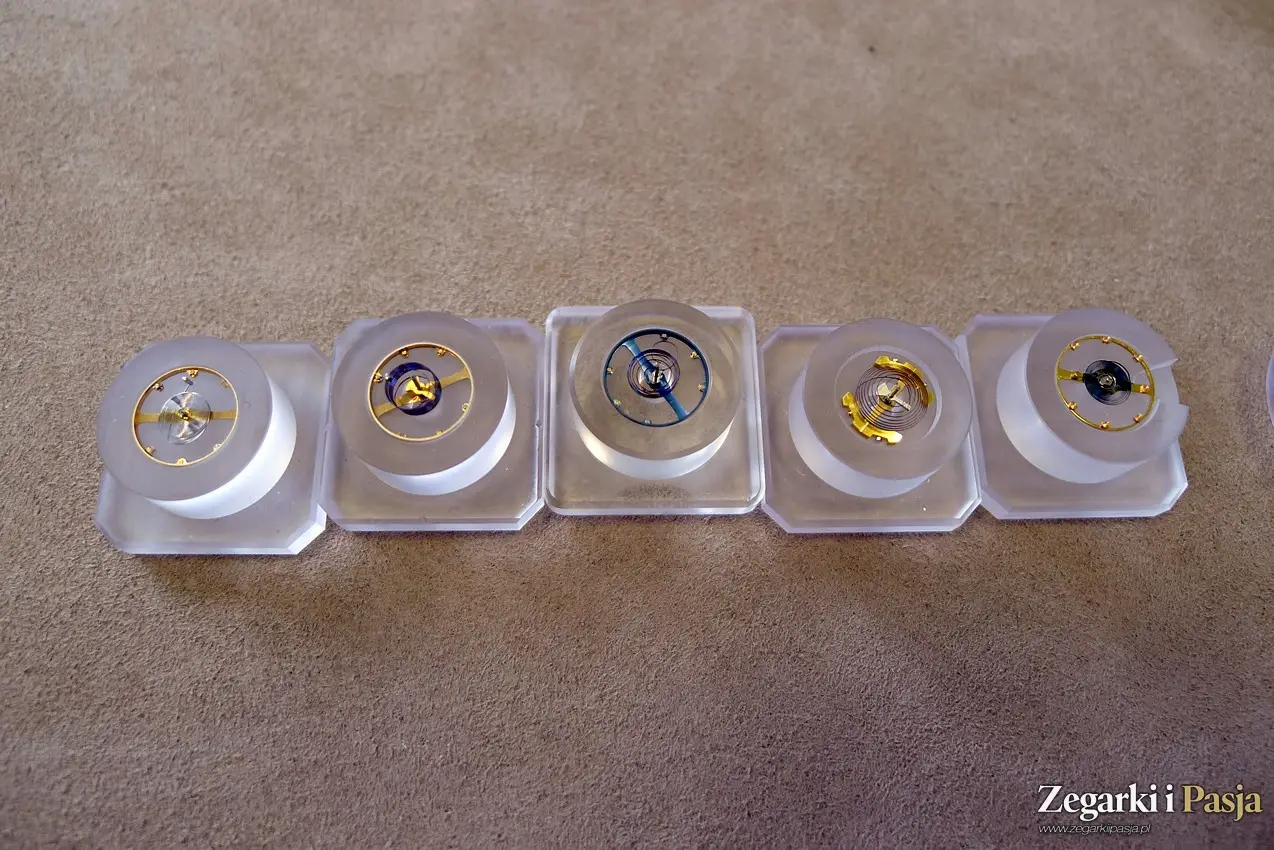

Prócz kotwic w zakładzie tym projektowane, oraz wykonywane są oczywiście także pozostałe elementy zespołów wychwytu i balansu, w tym sprężyny włosowe oraz koła balansu.

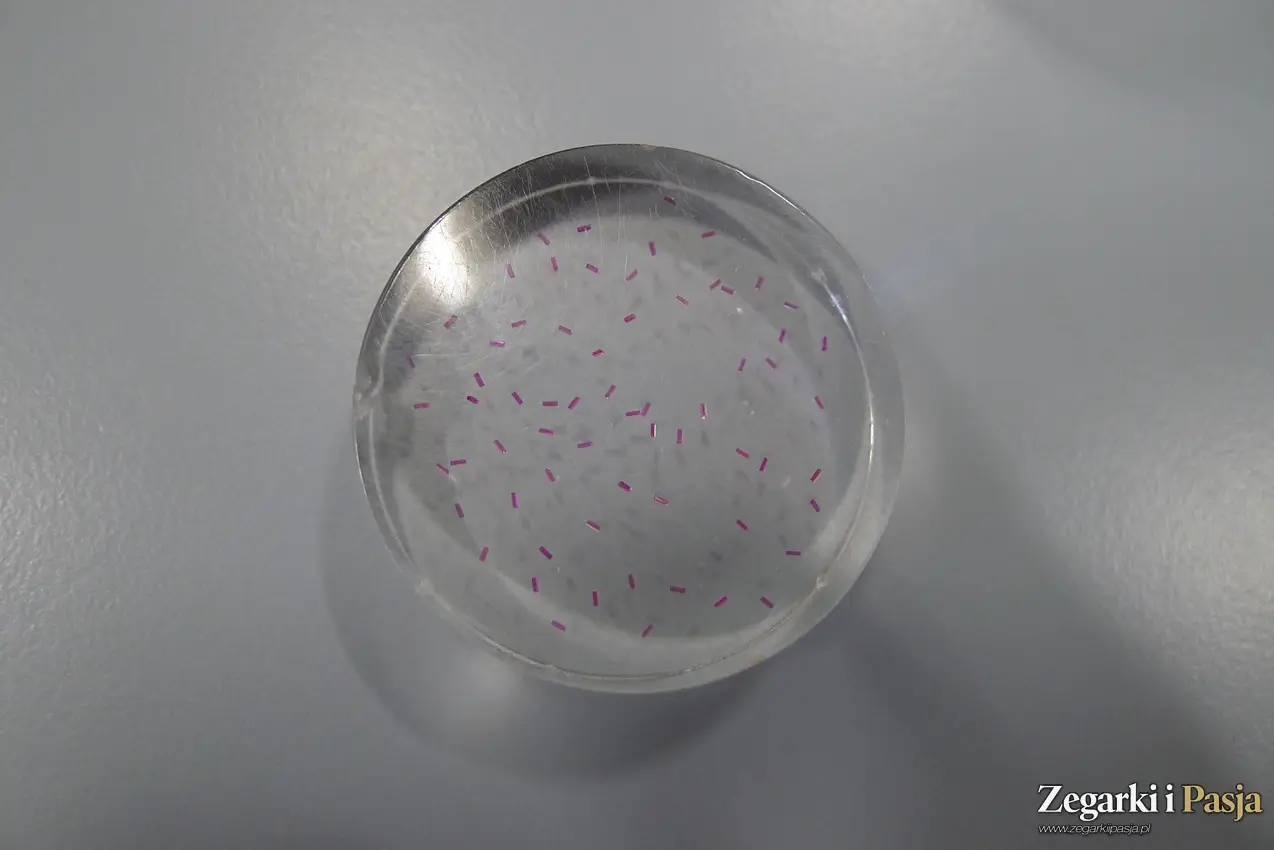

Mieliśmy okazję zobaczyć na żywo między innymi przełomowy i innowacyjny balans typu „H” Gyrolab, którego prototyp marka Jaeger-LeCoultre zaprezentowała w 2007 roku. W roku 2014 Gyrolab znalazł się w seryjnie produkowanych modelach z kolekcji Geophysic 1958.

Po raz pierwszy w nowy balans typu H Gyrolab wyposażony był 11 lat temu prototypowy model zegarka Master Compressor Extreme LAB. Balans ten wykonany jest z platynoirydu - jednego z najgęstszych i nietoksycznych minerałów. Jego gęstość właściwa wynosi 11,5 mg x cm2.

Poprzez zaprojektowanie balansu na kształt owalnych ramion litery „H”, a nie o klasycznym kształcie koła, ograniczone zostały w dużym stopniu opory powietrza. Przeprowadzone badania wykazały bowiem, że duża powierzchnia koła balansu zmniejsza osiągi aerodynamiczne i zwiększa zapotrzebowanie na energię utrzymującą jego wahania.

Nowa konstrukcja ramion balansu została starannie opracowana, aby uzyskać jak najlepszy stosunek masy do bezwładności. Dzięki temu uzyskano mniejszy niż standardowo wpływ pozycji zegarka na prędkość obrotową balansu. To w efekcie spowodowało bardziej precyzyjną jego regulację.

Ciągłe dążenie do poprawiania znanych rozwiązań, ale równocześnie wytyczanie własnej ścieżki rozwoju i realizowanie własnych projektów decyduje o pozycji lidera branży. Marka J-LC zasłużenie dzierży ją od lat i dzieli w wąskim gronie najbardziej prestiżowych manufaktur zegarmistrzowskich na świecie.

Jeśli chce się być w gronie najznakomitszych marek zegarkowych globu, nie można wyłącznie nadążać za trendami i powielać znane rozwiązania, trzeba te rozwiązania tworzyć, a trendy wyznaczać.

4. Warsztaty unikatowego rzemiosła

Wspominałem wcześniej, iż po odwiedzinach w warsztacie obróbki metali poznaliśmy zakład dekorowania, gdzie odbywa się wykańczanie poszczególnych elementów zegarków.

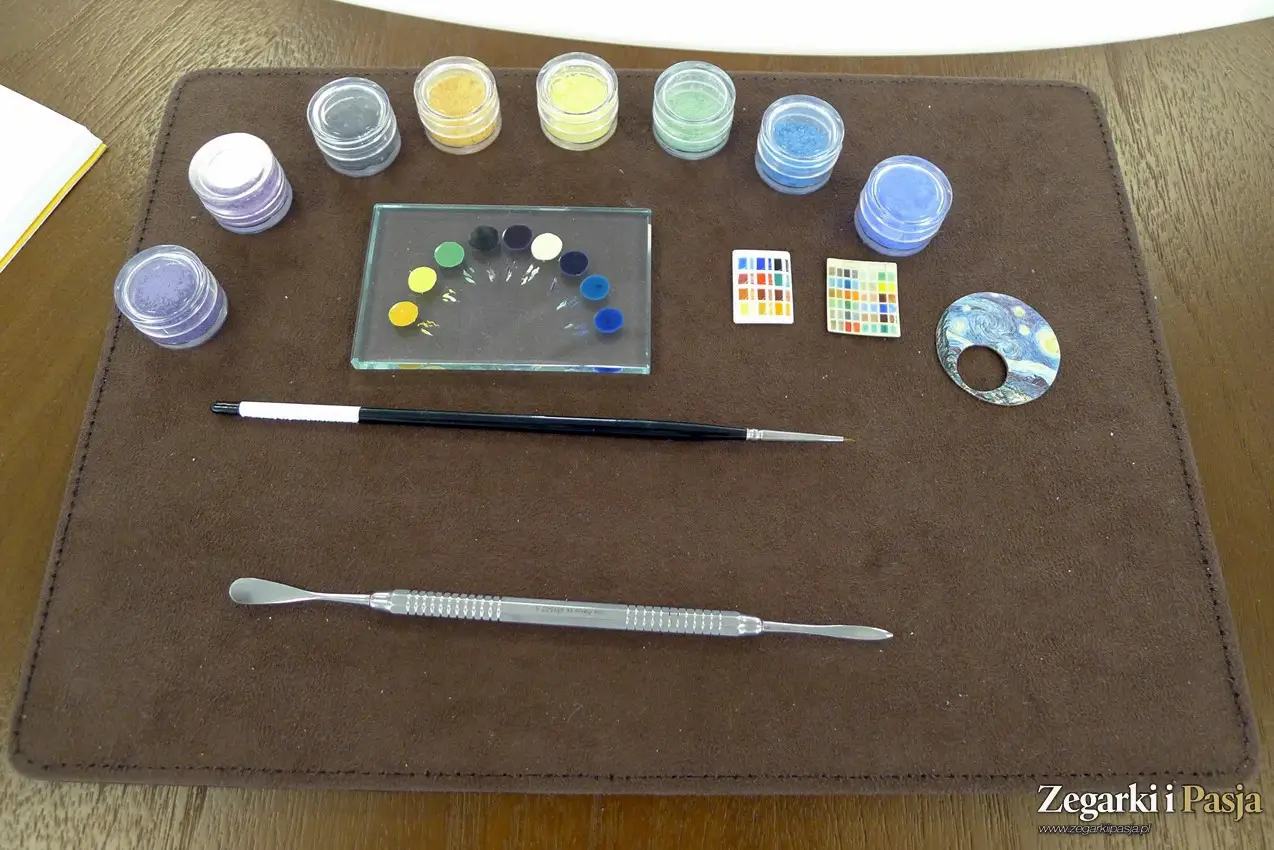

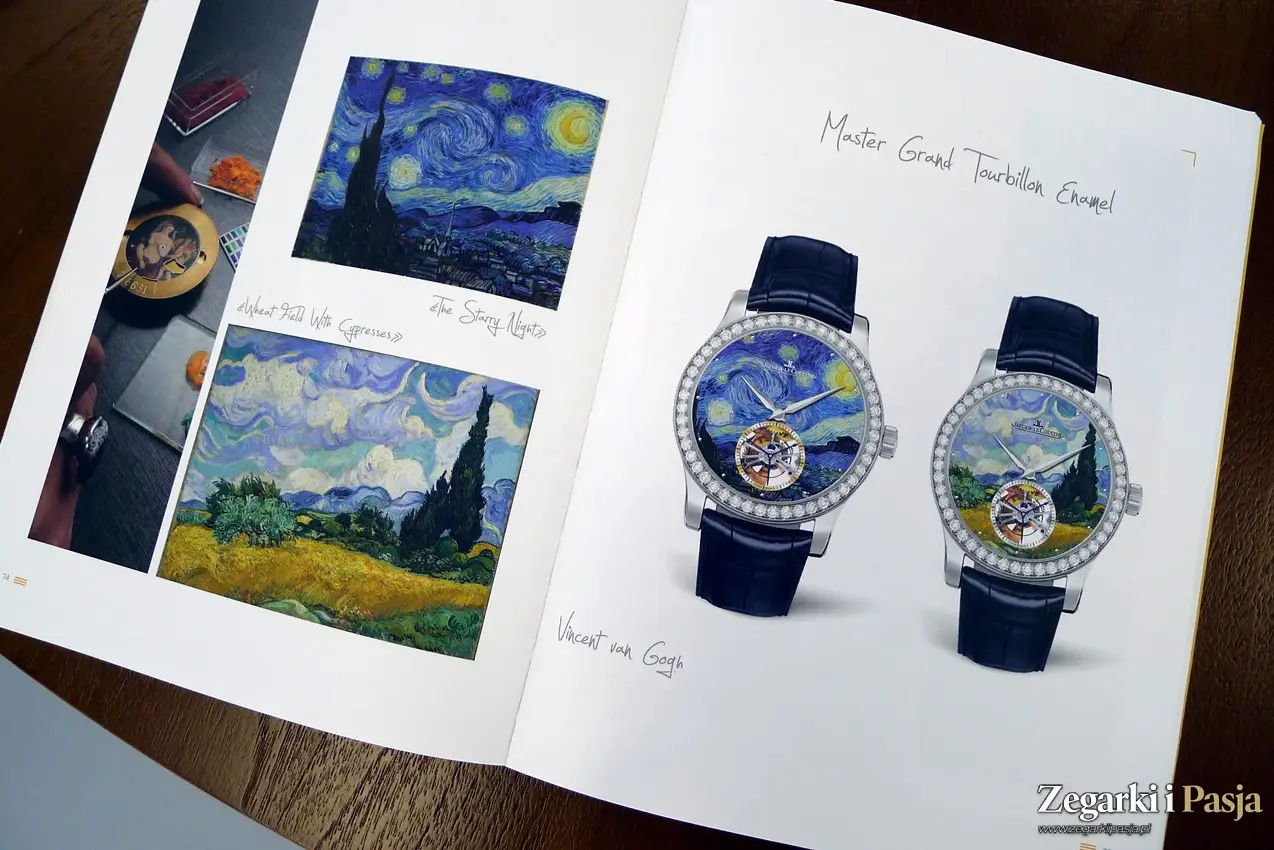

W manufakturze Jaeger-LeCoultre funkcjonuje także osobny warsztat unikatowego rzemiosła (Atelier des Metiers Rares). To miejsce, w którym tworzone są niesamowite, unikatowe mikro-dzieła sztuki zarówno zegarmistrzowskiej, jak również malarskiej, emalierskiej i jubilerskiej.

Warsztaty unikatowego rzemiosła to przestrzeń manufaktury J-LC, gdzie tworzone są wyjątkowe, bardzo często limitowane modele zegarków, a także pojedyncze egzemplarze przygotowywane na indywidualne zamówienie.

Osadzanie na kopertach drogocennych kamieni szlachetnych, misterne, ręcznie malowane obrazy na deklach lub tarczach zegarków, emaliowanie tarcz, giloszowanie i zdobienie płyt mechanizmów, grawerowanie kopert oraz dekli… to tylko najważniejsze z wykonywanych tu czynności.

Wszelkie formy zdobień wykonywanych przez rzemieślników pracujących w tym dziale wymagają od nich wielu lat doświadczenia, ogromnego kunsztu, unikatowych umiejętności, a także…. odpowiednich warunków pracy i wiele czasu.

W dziale unikatowego rzemiosła wykorzystywane są do dnia dzisiejszego maszyny zaprojektowane i wykonane dziesiątki lat temu. Choć J-LC jest firmą, która zapewne byłaby w stanie bez problemu zastąpić te stare urządzenia nowymi, zdecydowanie bardziej nowoczesnymi maszynami, to z racji dbania o tradycję oraz dbałości o najwyższy poziom wykończenia, marka do dnia dzisiejszego stosuje sprawdzone, wiekowe metody.

Maszyny są istotne, ale to tylko jeden aspekt działalności warsztatów unikatowego rzemiosła, gdyż w ramach pracy w tym dziale manufaktury kluczową rolę odgrywają ludzie, oraz ich niezwykłe zdolności manualne.

Przyglądając się ręcznej pracy jubilerów obrabiających i osadzających kamienie szlachetne, czy też obserwując powolne, skrupulatne i niezwykle precyzyjne odwzorowywanie obrazów przez malarza na deklu modelu Reverso każdy odczuwa autentyczny, ogromy szacunek i podziw dla niezwykłych umiejętności rzemieślników Jaeger-LeCoultre.

To właśnie dzięki nim powstają naprawdę unikatowe dzieła sztuki zegarmistrzowskiej.

Koniec części pierwszej.

…

Część druga relacji z wizyty w siedzibie Jaeger-LeCoultre tu:

Wizyta w Jaeger-LeCoultre: poznajemy manufakturę i zegarki Haute Horlogerie! Część 2

W części drugiej publikacji prezentuję:

1) Warsztaty tworzenia prestiżowych komplikacji konstrukcji mechanizmów,

2) Prezentacja najnowszej kolekcji Jaeger-LeCoultre,

3) Wizyta w Galerii Dziedzictwa z udziałem Stéphane Belmont, Dyrektorem ds. Dziedzictwa i rzadkich egzemplarzy czasomierzy,

4) Kolekcja ATMOS i warsztaty renowacji zegarków vintage.

INSTAGRAMIE

INSTAGRAMIE

greenlogic.eu

greenlogic.eu