Zadaniem przekładni chodu jest przeniesienie energii z modułu napędu, na wejście modułu wychwytu, oraz podanie, odpowiednio mocnego, sygnału wzorcowego (stała prędkość obrotowa wałka) na wejściu modułu przekładni wskazań. Przekładnia chodu jest kilkustopniową przekładnią przyspieszającą. Ze względu na potrzebę miniaturyzacji urządzenia, niezbędne jest w takim przypadku stosowanie zębników o malej liczbie zębów.

Sposób działania przekładni musi gwarantować dostarczanie odpowiedniego poziomu energii, w każdym momencie pracy urządzenia. Dla spełnienia tego wymogu, konieczna jest maksymalna sprawność chwilowa przekładni (jak najmniejszy spadek momentu napędowego na kole wychwytowym przy dowolnym ustawieniu zazębienia, na każdym ze stopni przekładni). Energia dostarczona do przekładni chodu, jest zużywana na pokonanie oporów tarcia jej poruszających się elementów, część na ruch przekładni wskazań, a pozostała jest rozpraszana poprzez moduł regulatora.

Sprawność przekładni. Prędkość, przełożenia i zazębienia.

Prędkość obrotowa każdego z kół przekładni, jest zależna od częstotliwości impulsowego działania wychwytu (zwalniania o jeden ząb koła wychwytowego) i przełożenia na odpowiednich jej stopniach.

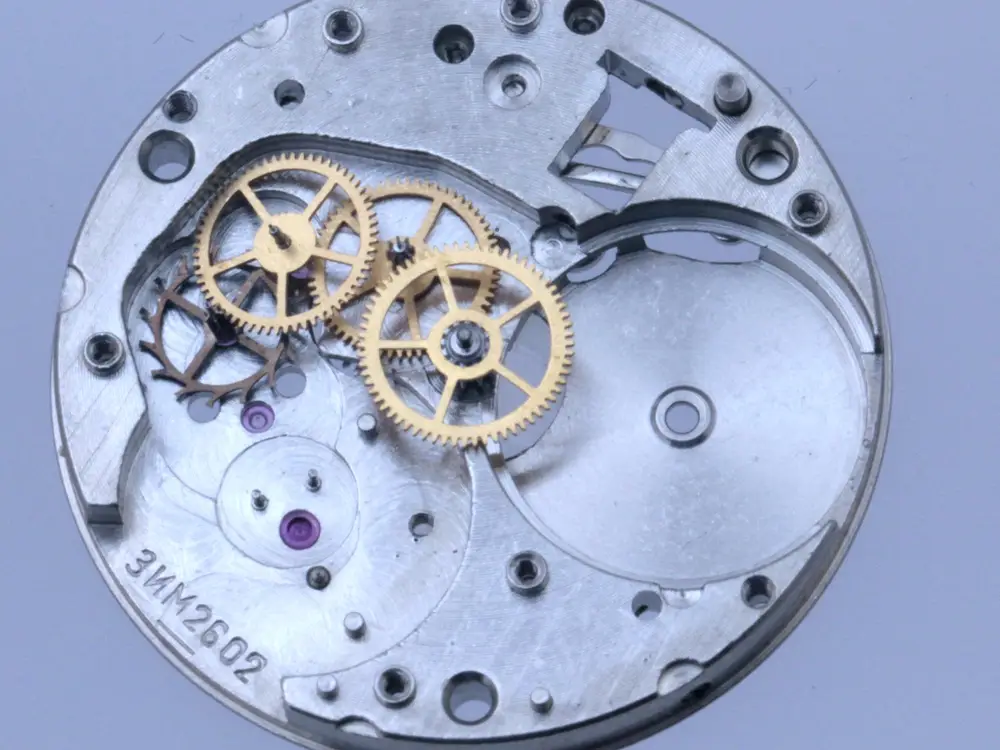

W trakcie rozwoju zegarmistrzostwa wykrystalizowała się tradycyjna przekładnia chodu, składająca się z następujących kół zębatych (w kolejności od modułu napędu): koło minutowe, koło pośrednie z zębnikiem, koło sekundowe z zębnikiem, koło wychwytowe z zębnikiem. Koła te, zazębiając się między sobą i przekazując energię, od modułu napędu do wychwytu i dalej oscylatora, tworzą tak zwany łańcuch kinematyczny przekładni.

Zębnik koła minutowego jest elementem modułu napędu - przekładni napędowej.

Przełożenie zrealizowane pomiędzy kołem minutowym i sekundowym, musi wynosić 60 (1 minuta = 60 sekund) i musi być zrealizowane w parzystej liczbie przełożeń, tak by kierunek obrotu obydwu tych kół (i wskazówek na ich końcach zamontowanych) był identyczny.

Zdefiniowany przez nas mechanizmu bazowy może posiadać centralną wskazówką sekundową, zrealizowaną w ten sposób, że oś koła sekundowego jest usytuowana w osi (centralnie ułożonego) koła minutowego. Rozwiązanie takie wymusza wykonanie osi koła minutowego jako rurki. Muszą być także odpowiednio dobrane podziałki (moduły) zazębienia, dla uzyskania odpowiednich średnic współpracujących ze sobą kół zębatych.

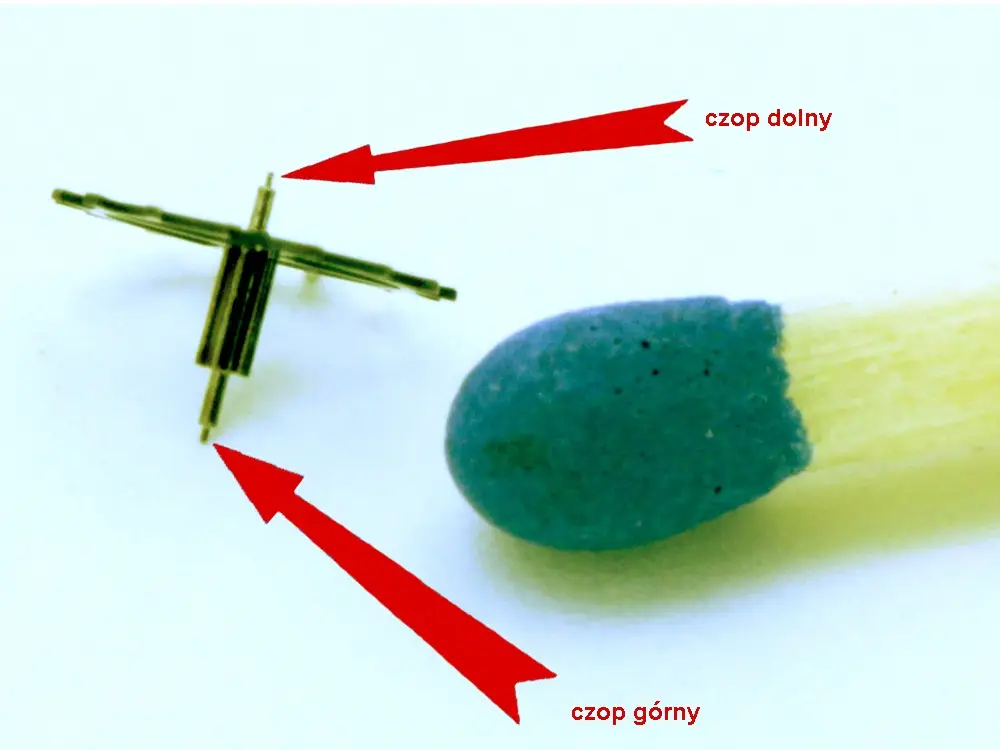

Ze względu na wspomnianą powyżej, potrzebę wysokiej sprawności przekładni, bardzo ważne jest dobre smarowanie czopów (część osi pracująca w łożysku), przez cały czas eksploatacji zegara. Dla realizacji takiego wymogu, gniazda czopów osi kół zębatych (łożyska) muszą zapewniać utrzymanie substancji smarującej w okolicy czopa.

Zazębienia.

Ze względu na miniaturyzację urządzeń zegarowych, bardzo istotnym dla przekładni chodu stał się rodzaj zazębień (kształt zębów), tak by przy stosowaniu zębników o małej liczbie zębów, umożliwiających uzyskanie dużych przełożeń, zapewnić wysoką sprawność chwilową. Kształt zębów powinien zapewniać spełnienie takiego wymogu, nawet przy zmianie głębokości zazębienia (zmiana odległości osi współpracujących ze sobą kół zębatych) na skutek luzów konstrukcyjnych i zużycia łożysk. Dla odmiany nie są istotne luzy międzyzębne i stałość przełożenia w zakresie zazębienia każdej z par zębów, bo przy małych prędkościach obrotowych i przy momencie napędowym występującym w sposób ciągły i przyłożonym zawsze w tym samym kierunku (przekładnia wykonuje ruch jednokierunkowy), chwilowa zmiana przełożenie nie powoduje powstania drgań, czy niedokładności wskazań. Powszechnie stosowanym zazębieniem całej przekładni chodu, jest tak zwane zazębienie zegarowe o specjalnie ukształtowanych zębach, tak zwykle mosiężnych kół napędzających, jak i stalowych zębników napędzanych.

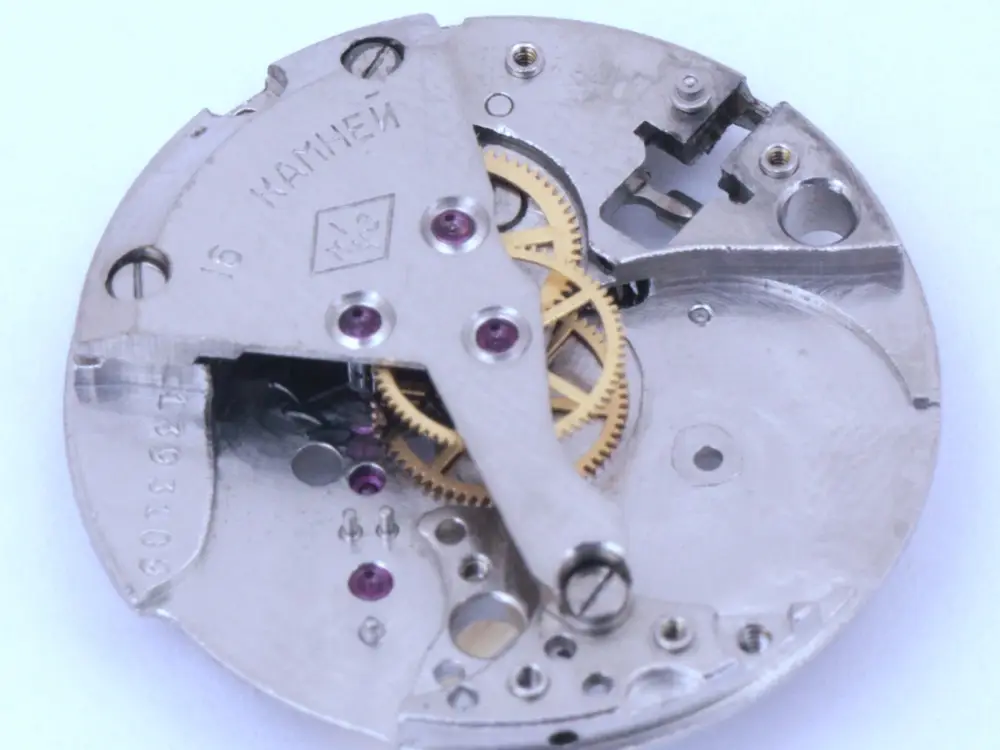

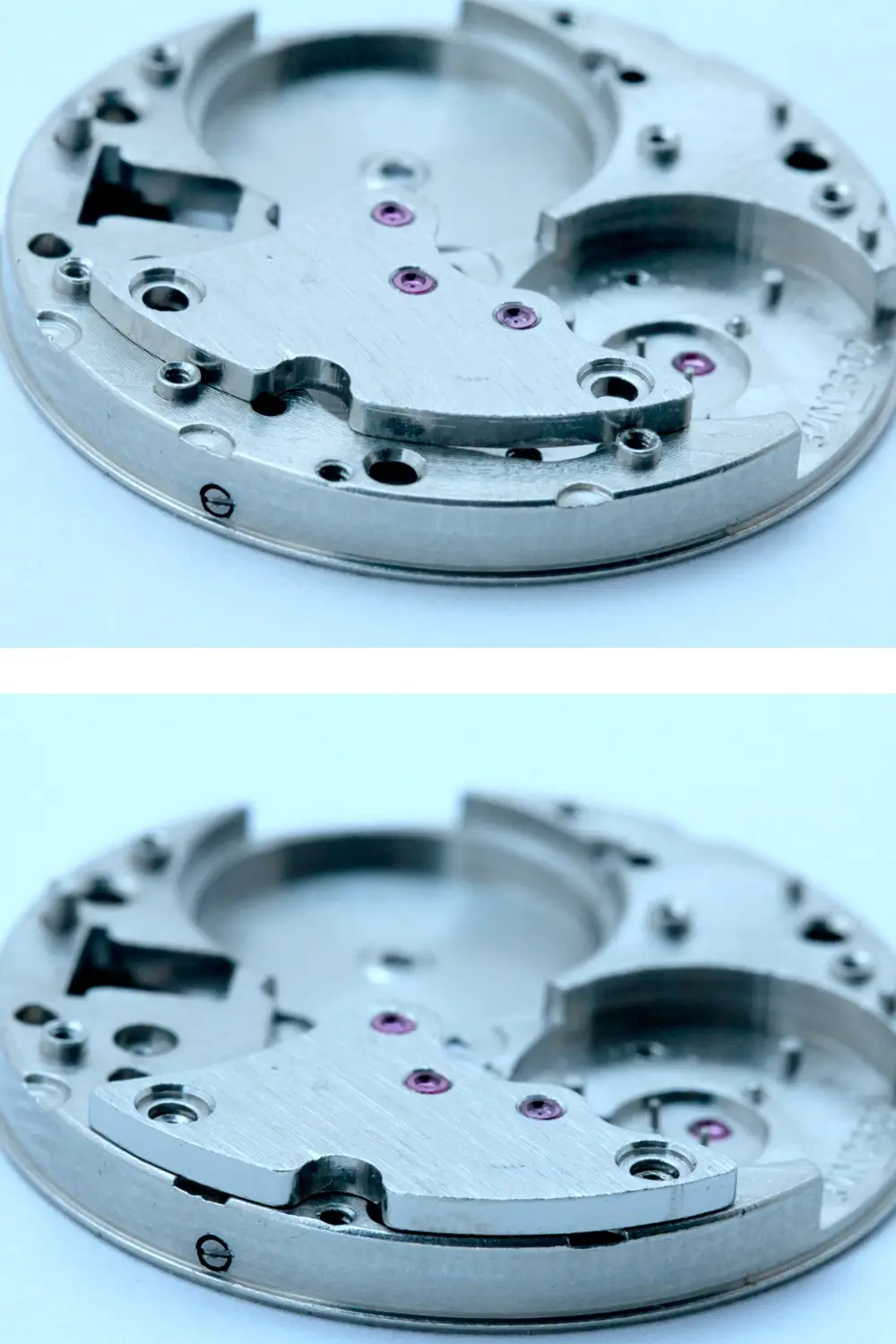

Płyty, mostki i półmostki.

W pierwszych zegarach wieżowych, koła przekładnia chodu, wraz z elementami modułu napędu i wychwytu pracowały w kutych i łączonych ze sobą ramach, w których były wiercone otwory łożyskowe. Później, kute ramy zostały zastąpione przez odlewane płyty. Były one łączone za pomocą tak zwanych kołków dystansowych, zapewniających z jednaj strony stabilność konstrukcji, a z drugiej utrzymanie założonej odległości między płytami. Szkielet współczesnych zegarków tworzą: płyta główna (nośna), mostki i półmostki (zwane także dalej łącznie - mostkami).

Płyta główna, pełni funkcję jednej płyty łożyskowej i jest także odpowiedzialna za pozycjonowanie mostków. Poprzez odpowiednie ukształtowanie płyty nośnej, uzyskujemy również dodatkowe gniazda, niezbędne dla montażu elementów każdego z pozostałych modułów urządzenia zegarowego.

Mostki zastępują drugą płytę łożyskową, a dzięki podziałowi pozwalają na dogodny montaż i demontaż, oraz kontrolę mechanizmu, w poszczególnych modułach funkcjonalnych. Są one pozycjonowane w stosunku do płyty, poprzez odpowiednio ukształtowane gniazda pod wkręty lub niezależne wypusty i gniazda (kołki ustalające). Półmostek jest elementami szkieletu, łączonym z płytą główną za pomocą jednego wkręta. Mostek posiada co najmniej dwa wkręty mocujące.

Ułożyskowania.

Minimalizacja oporów tarcia w trakcie pracy przekładni chodu, wymaga możliwie jak najmniejszych, jednak odpowiednich dla przenoszonych sił, średnic czopów. Dla ograniczenia zużycia łożysk, gdzie przy małych średnicach czopów, następują stosunkowo duże naciski, wprowadzono wymienne panewki mosiężne, a później bardzo trwałe panewki mineralne. Pierwsze panewki mineralne były wykonywane z naturalnego rubinu. Ich stosowanie było na tyle kosztowne, na ile kosztowne było pozyskanie surowca, oszlifowanie zewnętrzne, wykonanie otworu i oprawienie w szkielet mechanizmu. Ze względu na brak wymagań co do jakości rubinu pod kątem czystości i koloru, najistotniejszymi elementami wpływającymi na cenę zegarków wyposażonych w łożyska rubinowe miała obróbka kamienia, a nade wszystko ich oprawa, która to czynność jest typową dla pracy jubilera. Rodzaj materiału, oraz sposób oprawy zdecydował o powszechnym przyjęciu nazwy „kamienie” dla tego rodzaju łożysk mineralnych. W trakcie montażu kamieni w płytach, bardzo często dochodziło do ich pękania. Z tego powodu, wykonane z rubinu łożyska były oprawiane w tulejach wykonanych ze złota (szatony) i dopiero taki moduł, był osadzany w płytach i mostkach zegarka. W momencie rozpowszechnienia się syntetycznego rubinu, przy jego niższej cenie, zdecydowanie wyższych parametrach wytrzymałościowych, kamienie zaczęto oprawiać bezpośrednio w gniazdach płyt i mostków. Oprawa kamieni w szatonach, wróciła dopiero w ostatnich czasach, jako dekoracyjny sposób wykonywania tych elementów zegarków. Metoda ta będzie omówiona w innej części tego opracowania.

Dekoracje elementów przekładni chodu.

W celu zabezpieczenia przed korozją powierzchnie płyt i mostków są obrobione powierzchniowo (złocenie lub niklowanie). Jako zabieg czysto dekoracyjny, należy traktować szlifowanie lub grawerowanie płyt i mostków. Nie jest wykluczone, że tego typu dekoracje, mogły być kiedyś wykonywane, dla ograniczenia ewentualnego przemieszczania się płynów smarujących lub przypadkowych zabrudzeń, czy też dla utwardzenia materiału.

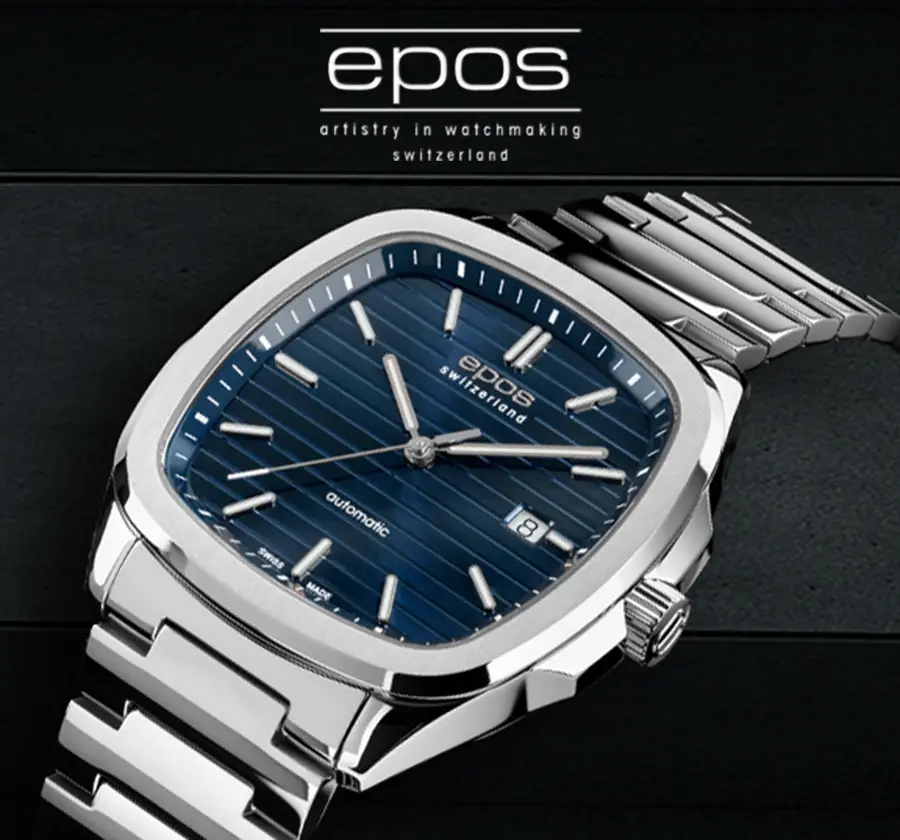

W obecnym systemie produkcji i przy obecnie osiąganej szczelności obudowy, nie ma żadnej funkcjonalnej potrzeby stosowania powyżej zasygnalizowanych dekoracji. Z drugiej strony, wobec dzisiejszej pozycji zegarka, a co za tym idzie częstego stosowania transparentnych dekli umożliwiających podgląd pracy mechanizmu, jego dekoracje odrodziły się, jako ważny element, będący wręcz wymogiem rynku, nie tylko dla prestiżowych zegarków.

Informacje dotyczące finezyjnego formowania i szlifowania powierzchni płyt oraz mostków, kół stalowych i mosiężnych, oraz formowania i barwienia wkrętów wymaga oddzielnego opracowania.

Przekładnia chodu zegarka bazowego.

Podsumowując, w naszym zegarku bazowym, mamy przekładnię chodu składającą się z kolejno współpracujących ze sobą, tworzących łańcuch kinematyczny kół: minutowego, pośredniego, sekundowego i wychwytowego. Dla lepszej przejrzystości, będziemy będę posługiwał się mechanizmem bazowym z przekładnią chodu bez wskazówki sekundowej. Koła łożyskowane są w kamieniach syntetycznych (wyjątkiem może być kolo minutowe), osadzonych w płycie nośnej i mostku (mostkach) zegarka. Płyty i mostki są wykonane z mosiądzu, powierzchniowo zabezpieczone (złocenie lub niklowanie) i nie muszą posiadać dodatkowych dekoracji.

Władysław Meller

Rozwinięcie tego tematu, znajduje się w kolejnych publikacjach.

Komplikacje konstrukcji mechanizmu zegarka.

- początek spisu treści dla przygotowywanego opracowania

1 Wstęp - jest już tutaj

2 Systematyka komplikacji konstrukcji - jest już tutaj

3 Mechanizm bazowy - jest już tutaj

3.1 Naciąg - jest już tutaj

3.2 Napęd - jest już tutaj

3.3 Przekładnia chodu - jest już tutaj

3.4 Wychwyt

3.5 Oscylator

3.6 Moduł regulacji

3.7 Przekładnia wskazań

3.8 Urządzenie wskazujące

4 Zmiany konstrukcyjne w stosunku do mechanizmu bazowego - komplikacje konstrukcji mechanizmu.

4.1 Naciąg

4.1.1 Element manipulacyjny

4.1.2 Automatyczny naciąg zegarka

4.2 Napęd

4.2.1 Wydłużona sprężyna

4.2.2 Zwielokrotnienie ilości bębnów

4.2.2.1 Szeregowe ułożenie bębnów

4.2.2.2 Równoległe ułożenie bębnów

4.....

Pojawiły się także opracowania z dziedziny teorii zegarmistrzostwa:

1. Wydłużona rezerwa chodu - jest już tutaj

2. Warto wiedzieć. Izochronizm - jest już tutaj

3. warto wiedzieć. Izochronizm. Impulsy napędowe - jest już tutaj

4. Warto wiedzieć. Izochronizm. Impulsy napędowe - uzupełnienie - jest już tutaj

INSTAGRAMIE

INSTAGRAMIE

greenlogic.eu

greenlogic.eu