W połowie września 2017 na zaproszenie polskiego przedstawiciela szwajcarskiego producenta zegarków Roamer – firmy PHU Jubiler, do Szwajcarii wybrała się grupa przedstawicieli sklepów w Polsce – kontrahentów firmy PHU Jubiler.

1. Szwajcarska zbiórka

Z Zurichu, gdzie spotkały się grupy przybyłe z Warszawy, Poznania, Krakowa, Gdańska samolotami i…. Limanowej samochodem, organizatorzy i goście zostali przywitani przez przedstawiciela marki Roamer – panią Kristinę Plavsic, która towarzyszyła nam przez całą naszą wyprawę.

Z lotniska wszyscy udaliśmy się autobusem do Lucerny. Lucerna jest po drodze do włoskiej Tessyny, gdzie znajduje się zakład produkcyjny firmy Roamer, a powszechnie wiadomo, że miejscowość tę na pewno można uznać za turystyczną stolicę Szwajcarii. W ten sposób zawodowy pobyt doskonale połączony został z poznaniem kraju Helwetów, a kolejnym, doskonałym w tym celu krokiem była obecność w Lucernie pani Grażyny – polskiego przewodnika po tym pięknym mieście.

Dobrze się stało, że wprowadzenie do pobytu w Szwajcarii przeprowadziła właśnie ona. Pani Grażyna oprowadzając nas po centrum miasta wskazywała wszystkie najważniejsze zabytki miasta i przy okazji przybliżała nam historię oraz zwyczaje panujące w kraju Helwetów.

Przynależność do zegarkowej branży wymusza wprawdzie co najmniej podstawową wiedzę o tym kraju, ale przy okazji prelekcji pojawiało się także wiele dociekliwych pytań i ciekawych dyskusji.

W trakcie wycieczki odwiedziliśmy oczywiście sklep, który posiadał szeroką ofertę zegarków marki Roamer.

Po kilkugodzinnym pobycie przyszedł czas na przejazd do Lugano.

2. Zmienność Roamera i... nie tylko

Roamer, który swoje początki i ponad wiekową historię wiązał z położoną w szwajcarskiej Jurze Solurą, od roku 2009 swoją produkcję zlokalizował we włoskojęzycznym kantonie Szwajcarii - w Tessynie, którego stolicą jest Bellinzona, ale lepiej znanymi miejscowościami tego regionu są choćby Lugano, czy Locarno. Mendrisio – miasto gdzie znajduje się zakład produkcyjny jest położone bardzo na południe w tym włoskim rejonie Szwajcarii położone.

Zawarte w tytule opracowania zjawisko zmienności, poza zmienioną lokalizacją marki towarzyszyło nam w sposób ciągły w czasie całej wizyty i przychodziło na myśl wielokrotnie. Nie tylko pogoda, która wszędzie i często bywa zmienną, tam pokazała swoje szczególne możliwości racząc nas pięknym słońcem, ale strasząc także drobnym deszczykiem, czy chłodem.

Zmienną była także droga do Tessyny. Tunele, w tym ten najsłynniejszy – Świętego Gotarda przeplatane były pięknymi widokami, a szarość betonu tychże tuneli kontrastowała z intensywnością zieleni łąk i lasów.

Duże zachmurzenie, jakim przywitał nas Zurich zmieniało się w chwilami błękitne niebo i intensywne słońce jeszcze w Lucernie, a po przekroczeniu masywu wysokich Alp piękna pogoda cieszyła nas przez całe popołudnie i wieczór.

Tylko przez popołudnie i wieczór, bo kolejnego dnia chmury i drobny deszczyk już nas nie opuszczały... w Tessynie.

W drodze powrotnej do Zurichu, tym razem już nie przez tunel, tylko przez przełęcz Świętego Bernarda (San Bernardino), od przełęczy znowu świeciło nam piękne słońce. Niestety najpiękniejsze widoki – te z Przełęczy były bardzo zamglone.

3. Przywitanie w zakładzie

Drugiego dnia, już z samego rana zameldowaliśmy się w zakładzie produkcyjnym w Mendrisio, gdzie w salce konferencyjnej kilka informacji o zakładzie, który za chwilę mieliśmy zwiedzać, o nowych obowiązujących od 2017 roku wymogach Federacji Szwajcarskiego Przemysłu Zegarkowego dotyczących szwajcarskich wyrobów, przekazał nam Leonhard Schweiger.

Tam też przedstawiono nam kolejną osobę – panią Shanti, która po zakończeniu przywitania i wstępnej informacji o marce Roamer oprowadziła nas po zakładzie pokazując wszystkie szczegóły produkcji i odpowiadać na nasze liczne pytania.

W zakładzie znajduje się fabryka wytwarzania kopert do zegarków, montownia zegarków, oraz dział spedycji.

To pewnie kwestia opłacalności inwestycji dla prowadzenia produkcji, oraz logistyki zatrudnienia, że zakład ma możliwość wykonywania kopert także na zamówienie innych firm, a montownia zegarków prowadzi te procesy także dla innych niż Roamer, Hanowa i Swiss Military Hanowa marek. Jak przekazał Leonhard Schweiger aktywność na polu montażu zegarków marki Roamer stanowi tylko około 15% mocy zakładu.

W sali konferencyjnej w klasycznych, sklepowych gablotach marek, prezentowane były kolekcje zegarków marki Roamer i Swiss Military Hanowa (która jest siostrzaną dla marki Roamer).

4. Dział spedycji

Nasze zwiedzanie zakładu zaczęliśmy od pomieszczeń, gdzie były prowadzone czynności ostatnie w łańcuchu zadań wykonywanych w tym miejscu – spedycji produktów. Na opuszczenie zakładu czekały gotowe już partie zegarków, a na tej samej sali znajdował się też magazyn materiałów dodatkowych (instrukcje, gwarancje i opakowania) oraz materiałów wystawienniczych (prezentery, podstawki).

Co ciekawe, jak przekazała nasza pani przewodnik, kontrola poprawności spedycji zegarków odbywa się także poprzez ważenie przygotowanych przesyłek, wynik takiej kontroli musi zgadzać się z wagą zarejestrowaną jako wejściową dla zegarków, powiększoną o wagę elementów dołączanych do każdej paczki.

5. Montaż zegarków. Czynności wstępne

W pierwszej, klasycznej już dla zakładu produkcyjnego, dobrze oświetlonej sali wykonywano czynności pomocnicze, ale niezbędne i wstępne dla montażu zegarków w całość.

Na jednym ze stanowisk były na odpowiednią długość docinane wałki naciągowe i wkręcane na nie koronki. Sprawne ręce pracowniczki zakładu bezbłędnie osadzały wałek w gnieździe tokarskim maszyny, która docinała wałek na odpowiednią, założoną długość, następnie pracowniczka nanosiła na końcówkę wałka nieznaczną ilość kleju i w drugim gnieździe osadzała koronkę.

Po nakręceniu koronki, która to czynność dokonywana była maszynowo, następowało jeszcze precyzyjne, przeprowadzone za pomocą mikrometru sprawdzenie długości wałka. Dla poprawy wydajności procesu, kontrola następowała w chwili, gdy maszyna docinała już wałek naciągowy dla kolejnej sztuki.

Na drugim stanowisku tego samego pomieszczenia znakowane były dekle kopert zegarków.

Co ciekawe, oznaczenia były nanoszone od wewnątrz dekla i odnosiły się do serii produkcyjnej, a to zgodnie z przekazem stanowiło informację niezbędną dla ewentualnej identyfikacji produktów wracających z rynku do producenta choćby w systemie gwarancyjnym.

Na kolejnym stanowisku w tym pomieszczeniu, do montażu przygotowywane były elementy, które do zakładu trafiały od zewnętrznych dostawców. Do pudełek montażowych wkładane były tarcze i odpowiednie dla nich zestawy wskazówek.

6. Wielki montaż zegarków

Wchodzimy na wielką salę, znowu dobrze oświetloną światłem naturalnym (duże przeszklone okna) i sztucznym ogólnym, oraz indywidualnie dla każdego czynnego stolika montażowego. Liczba warsztatów montażowych – typowych warsztatów zegarmistrzowskich była rzeczywiście imponująca.

Wprawdzie spora część z nich nie była czynna, ale zgodnie z przekazem pani Shanti część osób pracuje w systemie niepełnego wymiaru godzin, a do tego nie jest to najgorętszy okres dla montażu zegarków, kiedy to w zakładzie znajdują się wszystkie zatrudnione w tym okresie osoby.

Już przy wejściu na salę zwrócono nam uwagę na wysokie wymogi dotyczące czystości i zapylenia tego pomieszczenia. Zgodnie z przekazem panuje na niej odpowiednia wilgotność powietrza oraz nieznacznie podwyższone ciśnienie. To ostatnie powoduje, że ewentualne pyły i nieczystości nie dostają się do środka, a wręcz wraz z ruchem powietrza opuszczają tę strefę.

Panuje tutaj także rzadko spotykana w zakładach pracy cisza, która umożliwia lepszą koncentrację osób pracujących na sali.

Montaż zegarków, to niezwykle odpowiedzialna część ich produkcji, ale też niezwykle ciekawa dla nas – sprzedawców zegarków, czy niektórych z nas – zegarmistrzów.

Osadzanie wskazówek, umiejscowienie mechanizmu z tarczą i wskazówkami w kopercie zegarka, to czynności, którym mogliśmy przypatrywać się przy pierwszych na naszej drodze stołach montażowych.

W przypadku montażu zegarków ze stoperem ta ostania czynność była wyraźnie bardziej skomplikowana, bo mimo późniejszego montażu lunety ze szkłem, trudniejsze jest osadzenie mechanizmu z tarczą i wskazówkami w kopercie, a do tego trzeba sprawdzić działanie przycisków stopera.

Szczególnie obecnych w grupie zegarmistrzów interesował proces zakręcania dekli koperty, do której to czynności używano narzędzia działającego na zasadzie docisku obrotowego stempla do dekla, a używane uszczelki nie były w żaden sposób nawilżane.

Zaciekawienie wzbudziła wydawałoby się prosta czynność, jakim jest przymocowanie do zegarka bransolety.

W warsztatowych warunkach jej w miarę płynne i nie powodujące pozostawienia śladów ingerencji narzędzi czynność jest stosunkowo trudna. Tutaj wykonująca aplikację bransolety do koperty osoba, użyła prostego i nieznanego nam narzędzia – specjalnie ukształtowanej pęsety.

Z jej pomocą można było docisnąć równocześnie obydwa końce teleskopu i bez problemu wsunąć bransoletę w odpowiednie miejsce.

Prosta, ale niezwykle szybko przeprowadzona czynność, jaką jest aplikacja paska wzbudziła tak duży zachwyt, że został nawet zmierzony czas wykonania tej operacji – trwała ona dokładnie 7 sekund!

Dopiero pisząc ten materiał uzmysłowiłem sobie, że nie widziałem procesu osadzania tarczy na mechanizmie.

Szkoda, bo ten zabieg decyduje o „punktowaniu” wskazówki sekundowej (przeskoku wskazówki po indeksach sekundowych przez cały zakres wskazań). „Można było tę operację zaobserwować” – tak przekazały mi obecne w naszej grupie osoby. Szkoda, że sam tego nie widziałem!

Ciekawą dla nas była także operacja nastawienia zegarka. Każdy z czasomierzy był ustawiany na poprawny czas, sprawdzone było działanie datownika, a także czystości tarczy i pozostałych elementów układu wskazań.

Wprawdzie dostarczane do naszych sklepów zegarki są zablokowane i nie chodzą, to na produkcji każdy z nich musi być nastawiony, by potem przejść kontrolę szczelności i sprawdzenie samego działania czasomierza. Ta ostatnia czynność, zgodnie z przekazem trwa 48 godzin.

7. Gwarantowana wodoszczelność

Kontrola wodoszczelności, to proces, który zawsze bardzo interesuje zegarmistrzów i sprzedawców zegarków. Wiadomo, że na ten aspekt kupującym zwracają uwagę sprzedawcy, bo w przypadku zegarków elektronicznych zaparowanie zegarka to najczęstszy błąd, na którego temat dyskutują właściciele zegarków.

Dzięki znajomości procesu sprawdzania szczelności, sprzedającym łatwiej jest wytłumaczyć, że zaparowanie to błąd zwykle wynikający z wadliwego sposobu użytkowania zegarka.

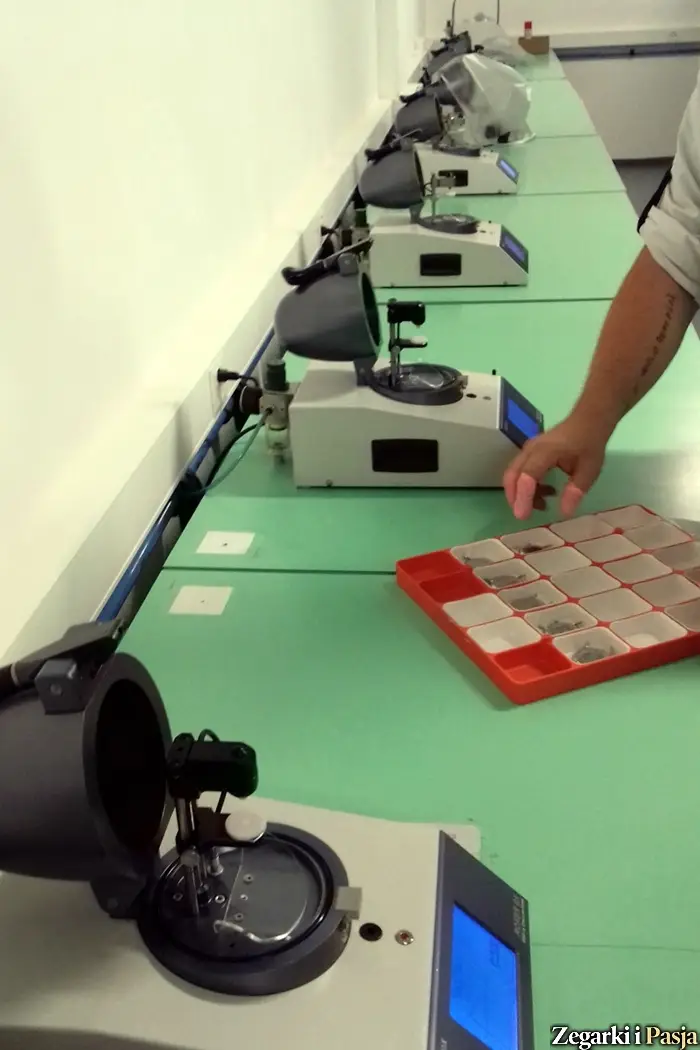

Wszystkie wyprodukowane zegarki są poddawane kontroli wodoszczelności. W pierwszej kolejności, dla wskazania konkretnego błędu i ewentualnej konieczności wykluczenia seryjnych błędów wynikających z błędów produkcyjnych, czy montażowych służą sprawdzarki – kopułki na powietrze, znane z zakładów zegarmistrzowskich i serwisów firmowych.

W tych urządzeniach zegarki poddawane są działaniu ciśnienia na sucho.

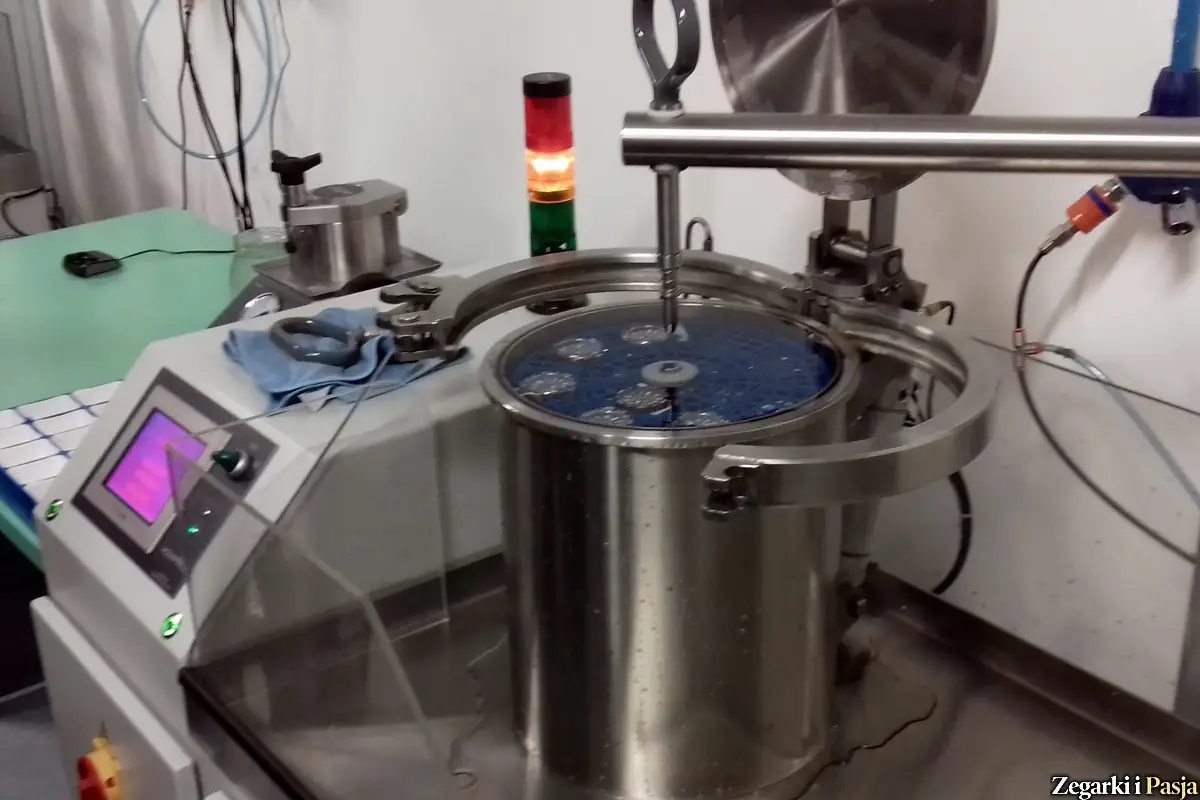

Po pomyślnym przejściu tej fazy testów, wędrują one na okrągłe tacki ułożone jedna nad drugą w formie walca i już razem zamykane są w walcowym stalowym pojemniku. Po zamknięciu pojemnika jest on napełniany wodą pod ciśnieniem odpowiadającym dla danego rodzaju czasomierzy parametrom wodoszczelności.

Po zakończeniu tego procesu, zegarki wędrują na podgrzewane do 60 stopni Celsjusza tacki.

Dla sprawdzenia wodoszczelności istotnym jest jednak kolejny zabieg – szybkie schłodzenie zegarków do temperatury około 12 stopni, a właściwie obserwacja wyniku takiego szybkiego schłodzenia.

Na szkle schłodzonego zegarka może pojawić się tylko lekkie zamglenie. Jeśli są to wyraźne krople wody, to wiadomo, że zegarek nie jest szczelny. Ewentualne drobne zamglenie także musi w określonym krótkim czasie zniknąć. Jeśli tak się nie stanie, to oznacza to brak szczelności i zegarek wędruje do poprawy.

8. Magazyn gotowych wyrobów

Jeszcze magazyn zmontowanych zegarków. Co bardzo interesujące i co także nam przekazano umiejscowiony jest on centralnie w stosunku do pozostałych działów firmy, a właściwie jest on otoczony z każdej strony przez działy: montażu, produkcji i spedycji. Ten magazyn gotowych zegarków dzieli się oczywiście na pomieszczenia dla konkretnych marek przychodzących tu z działu montażu.

Wprawdzie nie powiedziano nam tego, ale takie usytuowanie magazynu jest dobrym ze względów logistycznych, ale na pewno jest w takim wyborze także aspekt bezpieczeństwa.

W zakresie zwiedzania zakładu było jeszcze jedno bardzo ciekawe i bardzo ważne dla firmy Roamer miejsce - fabryka kopert do zegarków.

Tam jednak, ze względu na niektóre indywidualne, poufne rozwiązania techniczne nie wolno nam było dokumentować naszego pobytu, czy oprzyrządowania fotografiami. Jako, że organizatorzy zapewnili nam dostarczenie oficjalnych zdjęć dotyczących tego działu, to informacja o nim pojawi się mam nadzieję w kolejnym opracowaniu, w którym znajdzie się także miejsce na prezentację samej marki.

Władysław Meller

INSTAGRAMIE

INSTAGRAMIE

greenlogic.eu

greenlogic.eu