W pierwszej części rozważań o zespole napędu rozpatrywaliśmy stabilizację momentu napędowego. W niniejszym rozdziale poruszone zostaną następujące kwestie: minimalizacja strat energii i zwiększenie energii zmagazynowanej w tym zespole mechanizmu.

1 Minimalizacja strat energii

1.1 „Motor barrel” i „Spherodrive”

Wydłużenie rezerwy chodu poprzez zmniejszenie strat na tarcie w zespole funkcjonalnym jakim jest napęd, wskazane zostało, przy okazji omawiania powiązanej z nią stabilizacji momentu napędowego w poprzednim epizodzie. Z tego powodu rozwiązań Motor barrel i Spherodrive już tutaj nie omawiam.

1.2 Smarowanie sprężyny i sprężyny w bębnie

Dla minimalizacji strat energii wynikającej z tarcia zwojów rozwijającej się sprężyny między sobą, oraz tarcia zwojów o płaszczyzny bębna poza tradycyjnym smarowaniem, firmy zegarkowe stosują swoje indywidualne, nie ujawniane publicznie rozwiązania. Takie postępowanie czasami owocuje zastrzeżeniem producenta, by w trakcie serwisu nie otwierać bębna sprężyny, lub precyzyjną instrukcją co do sposobu przeprowadzenia jego serwisu i stosowanych specyfików.

Dla smarowania sprężyn napędowych obok tradycyjnych smarów używa się także grafitu, czy też teflonu.

2 Zwiększenie magazynowanej przez zespół napędu energii.

2.1 Dłuższa sprężyna

Zastosowanie większego bębna napędowego pozwalającego na użycie dłuższej sprężyny wydawałoby się być najprostszym sposobem uzyskania większej rezerwy chodu. Taka droga jest rzeczywiście najprostsza i do chwili, gdy nie jesteśmy ograniczeni gabarytami zegarka jest na pewno także korzystna. Z tego powodu sposób ten jest wykorzystywany do dnia dzisiejszego, a na rynku można spotkać czasomierze z takim rozwiązaniem konstruowane w różnych okresach.

Szczególnie teraz, gdy promowane są zegarki duże i bardzo duże sposób ten znajduje częste uznanie.

Jednym ze starszych rozwiązań jest antykwaryczny (dostępny tylko w zegarkach oferowanych w antykwariatach) mechanizm firmy Hebdomas zastosowany przed laty także w limitowanym modelu zegarka firmy Epos.

Szczególnym przykładem realizacji takiej konstrukcji jest też mechanizm firmy Eberhard z ośmiomiodniową rezerwą chodu, gdzie dla istniejącego rozwiązania – mechanizmu ETA 7001 zastosowano dodatkowy, zdecydowanie większy bęben napędowy.

Doskonałym przykładem najnowszej konstrukcji z dużym bębnem napędowym jest mechanizm firmy Oris oznaczony jako kaliber 110 z dziesięciodniową rezerwą chodu, wprowadzony na rynek w 2014 roku.

Jednak nawet przy modzie na duże zegarki, ze względu na gabaryty i poszukiwania nowych, innych niż duży bęben napędowy rozwiązań, znane są atrakcyjne i skuteczne sposoby zapewnienia dłuższej rezerwy chodu poprzez zwiększenie liczby stosowanych bębnów napędowych.

2.2 Multiplikowanie liczby bębnów napędowych

By wydłużyć rezerwę chodu nie zwiększając znacząco gabarytów mechanizmu, stosuje się zwiększenie liczby bębnów napędowych. Dzięki odpowiedniemu ich usytuowaniu i rozplanowaniu miejsca na pozostałe elementy mechanizmu, finalny wzrost wymiarów mechanizmu nie musi być bardzo duży.

Rozpatrując użycie większej liczby bębnów napędowych, ważnym jest sposób ich połączenia. Jeśli pracują one równolegle, to zwiększa się znacząco moment napędowy (suma momentów napędowych wszystkich bębnów), przy tej samej liczbie obrotów napędzanego zębnika, a dla połączenia szeregowego identycznych bębnów moment napędowy pozostaje na poziomie podobnym do pojedynczego bębna, ale zwiększa się znacznie możliwa do wykonania liczba obrotów bębnów, a co ze tym idzie napędzanego zębnika.

Łączenie, czy to szeregowe, czy równoległe dwóch bębnów jest rozwiązaniem dość popularnym i w miarę często spotykanym dla uzyskania większej rezerwy chodu mechanizmu.

Dla konkretnych rozwiązań z zastosowaniem większej liczby bębnów napędowych, w materiałach informacyjnych producenci zwykle nie podają sposobu ich połączenia.

2.2.1 Bębny napędowe w układzie szeregowym

Najbardziej popularnym u nas rozwiązaniem z dwoma bębnami połączonymi szeregowo jest na pewno mechanizm radziecki Slava oznaczony jako kaliber 2414.

Dziś ten mechanizm można zaliczyć już do grona wyrobów antykwarycznych, ale w dalszym ciągu bardzo popularnych w naszym kraju.

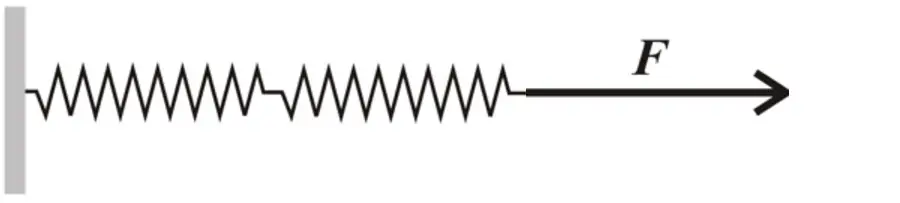

Analizując pobieżnie zależności wynikające ze stosowania bębnów połączonych szeregowo, dla lepszego wyobrażenia, można ich charakterystykę pracy przybliżyć do charakterystyki połączonych szeregowo sprężyn, czy to płaskich, czy spiralnych (na rysunku powyżej).

2.2.2 Bębny napędowe w układzie równoległym

Dwa bębny połączone równolegle znajdziemy przykładowo w zaprezentowanym mechanizmie FP-Journe-Chronome-Bleu-Byblos.

W tym miejscu trzeba wskazać także mechanizm wyprodukowany w Szwajcarii przez warszawskiego zegarmistrza Franciszka Czapka, który w ostatnim czasie stał się rewelacyjnym impulsem do nowych konstrukcji przy uruchomienia firmy pod szyldem Czapek.

Analizując zależności wynikające ze stosowania bębnów połączonych równolegle, dla lepszego wyobrażenia, można ich charakterystykę przybliżyć do charakterystyki połączonych równolegle sprężyn spiralnych (na rysunku) lub płaskich.

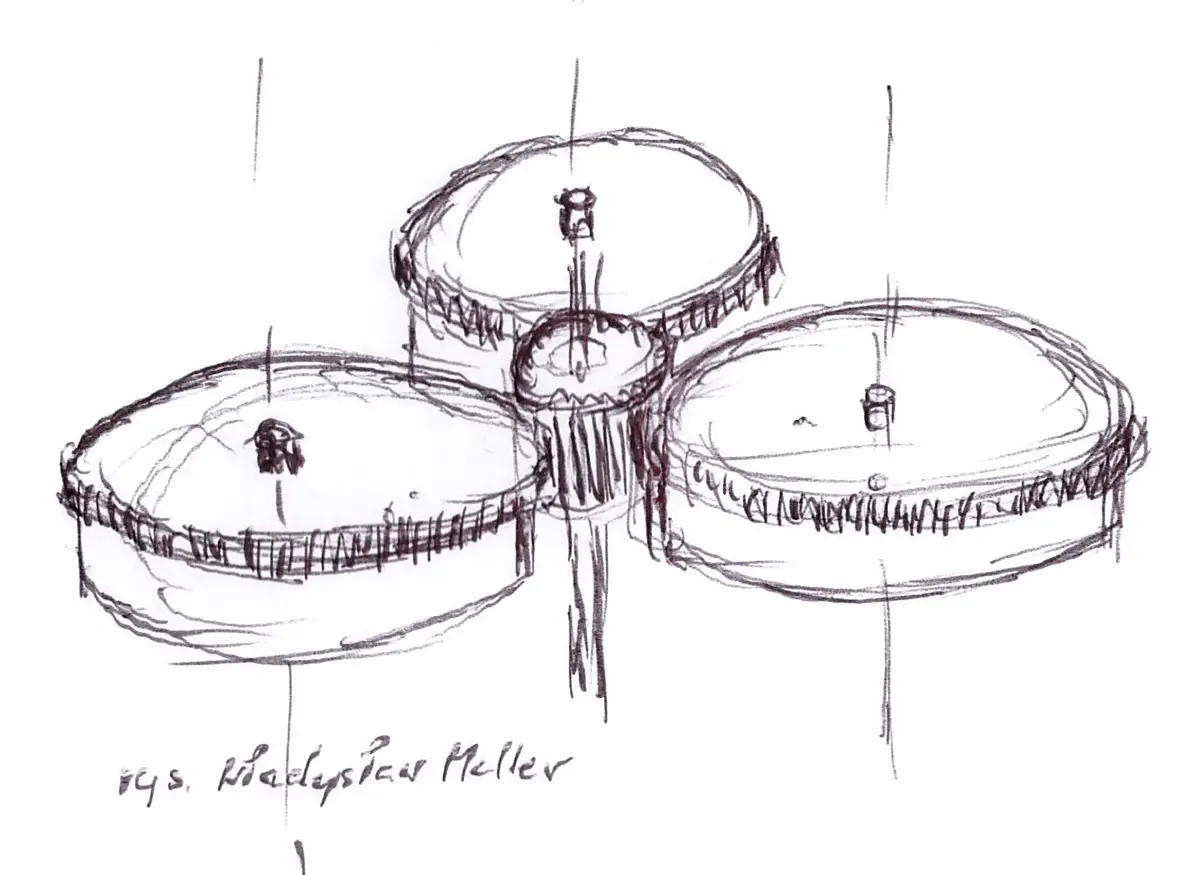

Niezwykłe rozwiązanie - trzy bębny w układzie równoległym

Bardzo ciekawy sposób połączenia równoległego bębnów napędowych zastosował Bernhard Lederer dla zegarka The Gagarin Tourbillon. Trzy bębny połączone równolegle są tak rozmieszczone, że zębnik „zbierający” momenty napędowe ze wszystkich trzech bębnów dzięki rozkładowi - znoszeniu się sił z poszczególnych bębnów nie ma podwyższonych nacisków w łożyskach, co niesie ze sobą mniejsze opory ruchu.

O ile mi wiadomo, rozwiązanie to nie jest autorską konstrukcją wskazanego zegarmistrza i zegarkowego kreatora, ale bardzo trudno jest znaleźć informacje o innych tego rodzaju rozwiązaniach. Można też zastanawiać się, dlaczego nie jest ono szerzej stosowane, bo ze względu na eliminację nadmiernych nacisków wydaje się być bardzo korzystnym.

Eliminację nacisków w łożyskach można uzyskać także dla dwóch bębnów napędowych połączonych równolegle, jeśli osie bębnów i zębnika znajdują się w jednej linii. Jak się okazuje w analizowanych, istniejących rozwiązaniach, pewnie ze względu na minimalizację wymiarów bloku napędu wcale nie stosuje się takiego rodzaju rozwiązania.

2.2.3 Bębny napędowe i szeregowo i równolegle połączone – rozwiązanie hybrydowe

Firma Chopard w rozwiązaniu mechanizmu przykładowo dla zegarka LUC Quatro zastosowała zespół napędowy składający się z czterech bębnów. Są one parami połączone w sposób równoległy i dalej w sposób szeregowy. Pierwsze modele wyposażone w ten zespół napędowy charakteryzowały pewne problemy techniczne, ale skorygowane rozwiązanie działa już poprawnie, a producent szczyci się jego stosowaniem, osiągając 9 dni rezerwy chodu dla dość rozbudowanych pod kątem wskazań dodatkowych czasomierzy.

Oczywiście, czy to tylko opatentowane, czy też praktycznie istniejące znane są inne rozwiązania z dublowaniem bębnów napędowych. Jednak wcale nie jest łatwo uzyskać o nich szczegółowe informacje, rysunki, czy grafiki (zdjęcia, czy wizualizacje komputerowe). Ich autorzy często podają tylko informację o większej liczby bębnów napędowych, ale nie udostępniają szczegółów ich konstrukcji.

Jak się okazuje, zmiany prowadzące do poprawienia jakości pracy zespołu napędu nie są jedynym kierunkiem działań zegarkowych producentów. Innymi są: troska o funkcjonalność i satysfakcję z użytkowania zegarków mechanicznych. O zmianach konstrukcji prowadzonych z takim przesłaniem w kolejnym epizodzie Komplikacji Konstrukcji Mechanizmów.

Władysław Meller

Część 1 oraz pozostałe opracowania tu: Komplikacje konstrukcji mechanizmów

P.S.

Mimo starań autor nie może odważyć się stwierdzić, iż niniejszym opracowaniem wyczerpał powyższy temat. Każda dyskusja jest mile widziana, bo tylko w ten sposób można rozwinąć i ewentualnie uzupełnić temat.

INSTAGRAMIE

INSTAGRAMIE

greenlogic.eu

greenlogic.eu