Zbierając materiały do kolejnego z punktów „Kalendarium ewolucji mechanizmów” naszego portalu o nietypowym rozwiązaniu łożyskowania bębna napędowego – systemie Spherodrive Eterny, pogłębiłem uzyskany już dawno temu przekaz, o odmiennej konstrukcji tegoż elementu w rozwiązaniach amerykańskich w stosunku do europejskich. Wstępną informację na ten temat przekazał mi oczywiście nasz amerykański zegarmistrz Wit Jarochowski*, a pogłębiła, także amerykańska marka – RGM, stosująca w swoich dzisiejszych rozwiązaniach klasyczną spuściznę firm: Illinois Watch Company i Hamilton, obejmującą konstrukcję bębna napędowego.

Jeszcze na wykładzie Wita, prowadzonym w zakresie Klubowych Warsztatów zegarmistrzowskich, ten doświadczony w wyrobach amerykańskich zegarmistrz, w formie ciekawostki powiadamiał o odmiennym łożyskowaniu bębna sprężyny stosowanym w zegarkach tam powstających. Wtedy tę informację tylko przyjąłem, bo trudno było w nawale pracy temat ten pogłębiać.

Teraz, przy przygotowywaniu kolejnych wpisów do działu - „Kalendarium ewolucji mechanizmów”, a w szczególności przy opisie rozwiązania Spherodrive wynalezionym przez markę Eterna, do detali koncepcji amerykańskiej trzeba było wrócić. Jak się okazało - warto, bo rzeczywiście jest to zupełnie odmienne podejście do tematu i bardzo ważne spojrzenie na zagadnienie minimalizacji oporów tarcia w zespole bębna napędowego.

Bęben napędowy jest bardzo istotnym elementem zegarka w aspekcie stałości podawanego przez niego momentu napędowego, oraz zapasu energii jakim dla tej czynności dysponuje. Każdy z zainteresowanych zegarkami spotkał się na pewno ze swego rodzaju „pogonią” producentów do wydłużenia rezerwy chodu mechanizmów, a bardziej wtajemniczeni znają także konstrukcje pozwalające na stabilizację momentu napędowego (krzyż maltański, bęben wyrównawczy), czy słyszeli o wydawałoby się „tajemnych” sposobach smarowania sprężyny w bębnie, stosowanych przez niektórych producentów. Tak więc dla uzyskania większej stałości momentu napędowego, jak i wydłużenia rezerwy chodu wykorzystuje się specjalne rozwiązania, a my w rozważaniach na ten temat zwykle zapominamy o tym szeroko stosowanym „za wodą”, a opisanym poniżej rozwiązaniu.

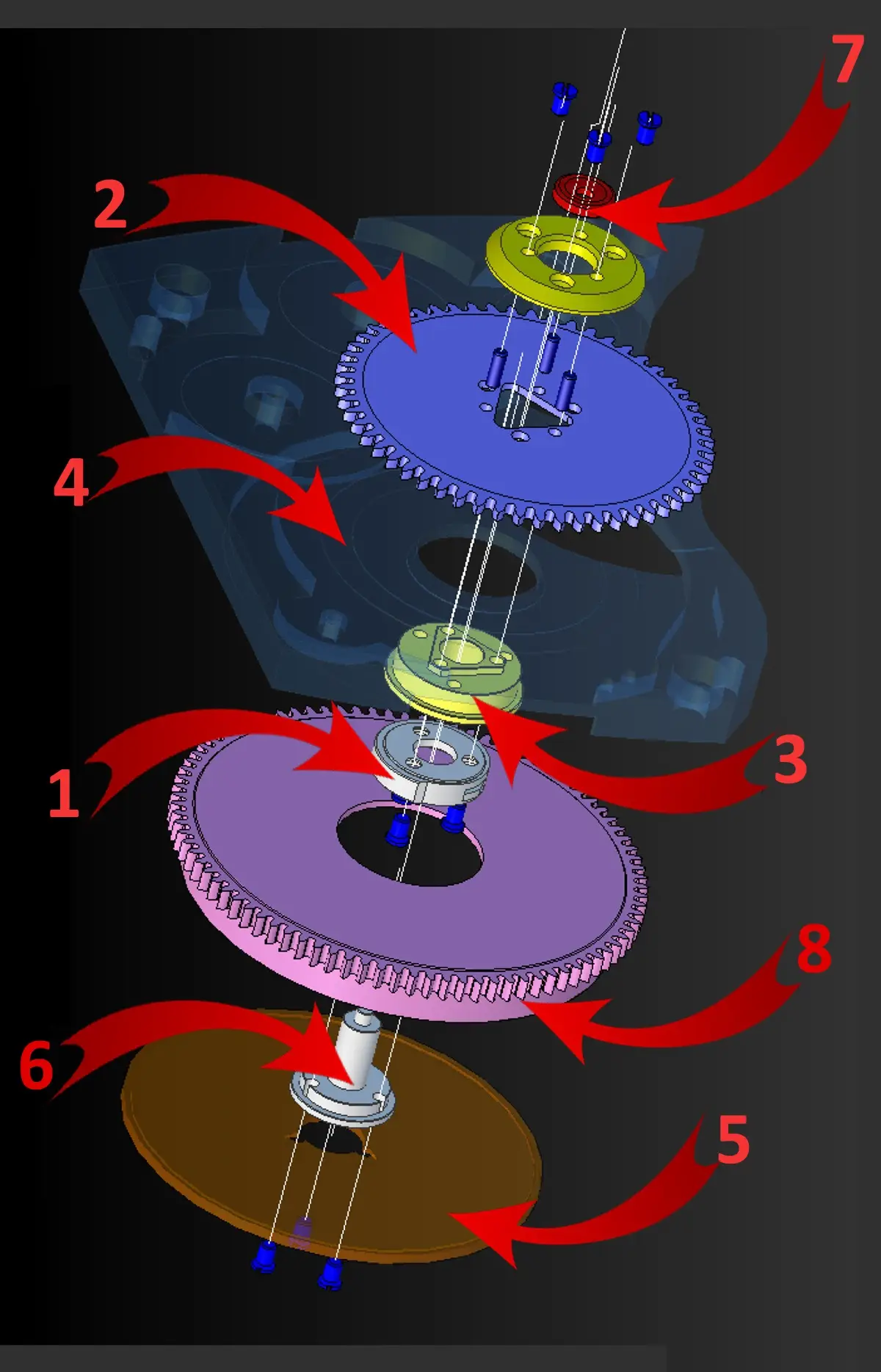

Przechodząc już do meritum, trzeba zauważyć, że najważniejszą cechą tejże konstrukcji jest łożyskowanie bębna za pomocą panewek mineralnych – kamieni rubinowych, co jest doskonałym sposobem zminimalizowania oporów tarcia. W tym rozwiązaniu wałek napędowy do którego mocowany wewnętrzny koniec sprężyny jest wykonany w formie rolki (1). Jest on, w trakcie montażu zegarka, za pomocą łączenia gwintowego (np. 3 wkręty w rozwiązaniu firmy RGM) sztywno połączony z kołem płaskim (2), a cały ten zespół poprzez specjalny element (3) jest łożyskowany w górnej płycie mechanizmu (4).

Dekiel bębna napędowego (5) (bez wieńca zębatego) jest, znowu poprzez łączenie gwintowe na sztywno związany z osią bębna (6), łożyskowaną w panewkach mineralnych – kamieniach rubinowych. Dolny kamień znajduje się w płycie głównej (nie jest widoczny na obrazku), a górny (7) usadowiony jest w kole płaskim. W trakcie pracy zegarka, rolka z zaczepem wewnętrznym sprężyny nie powinna mieć kontaktu z osią bębna. Dekiel z osią jest na wcisk połączony z korpusem (8), do którego mocowany jest drugi koniec sprężyny i który na swoim obrzeżu posiada wieniec zębaty.

W materiale informacyjnym firma RGM przekonywała, że taki sposób mocowania sprężyny był bardzo istotnym dla bezpieczeństwa mechanizmu w przypadku pęknięcia sprężyny. Dziś tego rodzaju uszkodzenie zegarka jest rzadko spotykane (co było także zaznaczone w materiale), ale łożyskowanie w panewkach mineralnych podnosi trwałość mechanizmów, poprawia pracę bębna (stabilizacja momentu napędowego) i jest nawiązaniem do tradycyjnych amerykańskich konstrukcji.

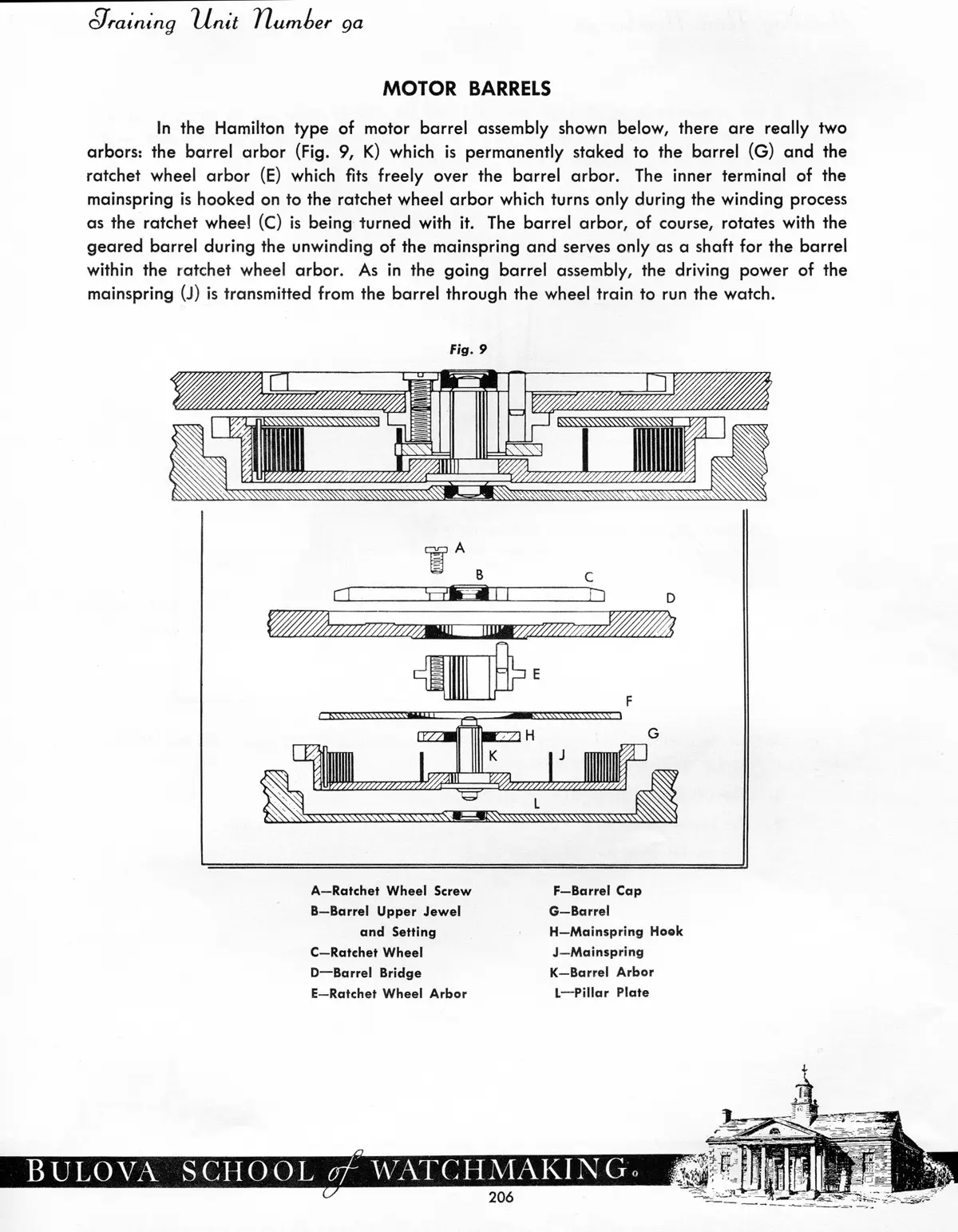

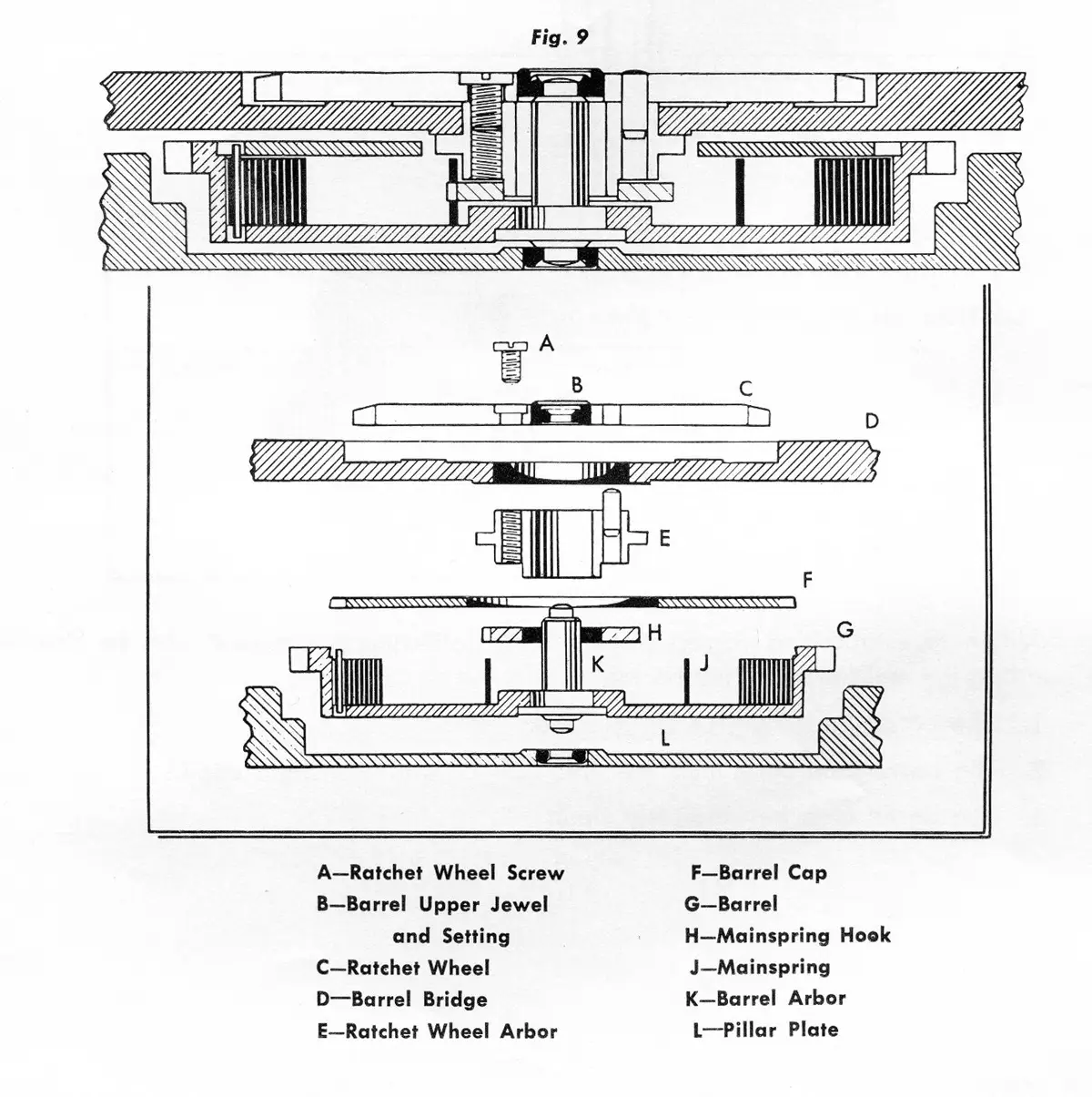

Takie rozwiązanie jest rzeczywiście podawane w podręcznikach amerykańskich nauki zegarmistrzostwa, jako „Hamilton type of motor barrel” choćby w podręczniku Bulova School of Watchmaking, z którego strona jest tutaj prezentowana.

Na temat jakości i trwałości rozwiązania przedstawionego powyżej Wit wypowiedział się następująco: „Ten system jest tak dobry, że nawet w stuletnich zegarkach jakie miałem okazję serwisować, wszystko działa jak w nowym”.

Jeśli chcemy zdemontować ten zespół do czyszczenia i konserwacji mechanizmu, koniecznym jest rozdzielenie poszczególnych części (łączenie gwintowe). W innym przypadku wraz z mostkiem zdejmowane jest koło płaskie z jednej strony i bęben ze sprężyną z drugiej.

Władysław Meller

P.S.

Jeśli tylko uda się ustalić autora wynalazku i datę jego pokazania (patentu), to oczywiście opracowanie trafi na łamy naszego Kalendarium ewolucji mechanizmów.

*Wit Jarochowski.

Absolwent wydziału Mechaniki Precyzyjnej PW. Zegarmistrz, certyfikowany Instruktor programu zegarmistrzowskiego WOSTEP w Stanowym Uniwersytecie Oklahoma (OSUIT), USA. (Link)

INSTAGRAMIE

INSTAGRAMIE

greenlogic.eu

greenlogic.eu