W trakcie użytkowania skórzanych pasków zegarkowych, największym źródłem ich destrukcji jest… codzienne użytkowanie, oraz działanie ludzkiego potu i promieniowania słonecznego. Obydwa te - jako ostatnie wymienione wpływy, dla danej osoby praktycznie nie mogą być regulowane i wynikają tylko i wyłącznie z indywidualnych predyspozycji właściciela i miejsca jego przebywania. Innym, istotnym wpływem dla trwałości paska, który może być w jakimś zakresie regulowany (ograniczany), jest działanie słonej, morskiej wody. Produkcja wyrobów odpornych na te czynniki (z wyjątkiem codziennego użytkowania) jest wyzwaniem dla każdego wytwórcy pasków.

Rozważając jakość produkowanych pasków, musimy patrzeć na tę kwestię pod kątem parametrów materiału wyjściowego i wybranego procesu technologicznego. Są one łącznie sprawdzane poprzez odpowiednio dobrany i zawsze konieczny zestaw testów fabrycznych.

Dla oceny materiału wyjściowego musimy, podobnie jak to wskazano w opracowaniu o procesie produkcji na kanwie oprowadzania po fabryce, wrócić do pierwszego na drodze zwiedzania fabryki pomieszczenia, w którym weryfikowana jest jakość zakupionego surowca. W tym miejscu następuje pierwsze sprawdzenie parametrów pozyskanej skóry.

Optycznie oceniana jest jej jakość, co odbywa się przez naturalny ogólny ogląd, także jej zachowanie przy zginaniu. Kontrolowana jest oczywiście jakość powierzchni, oraz wyłapywane są wszelkie ubytki, lub pęknięcia. Za pomocą mikrometru zamocowanego w specjalnym uchwycie sprawdzana jest tak grubość materiału, jak i jego odchyłki od oczekiwanej wartości tego parametru.

Wpływ potu i słonej wody

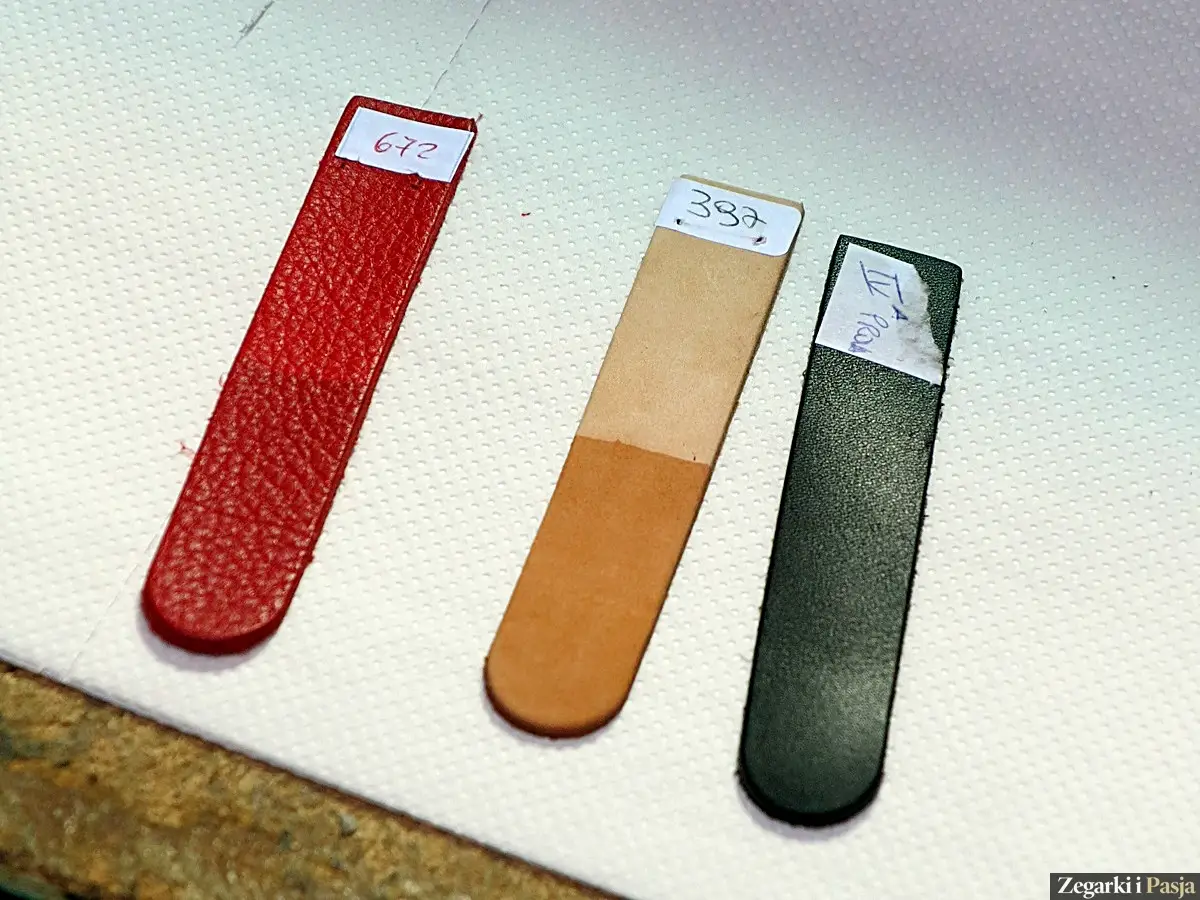

Odporność na działanie potu i słonej wody sprawdza się poprzez nasączanie skór różnego rodzaju chemicznymi specyfikami. Szczelnie zamykane pomieszczenia, wentylowane gabloty, rzędy pojemników z odczynnikami chemicznymi - to atrybuty miejsc, gdzie pod tym kątem sprawdzane są zegarkowe paski.

Tutaj odporność pasków na działanie specjalnie spreparowanych, odpowiadających naturalnym własnościom potu i słonej wody, jest przedmiotem badań specjalistów z zakładowego laboratorium firmy Morellato.

Poza kontrolą zmiany koloru wynikającą z działania potu, lub słonej wody, która to jest najmniej szkodliwym użytkowo problemem, także optycznie sprawdzana jest zmiana struktury powierzchni. Inne zmiany mogą być obserwowane tylko na drodze, przeprowadzanych w dalszej kolejności, testów mechanicznych.

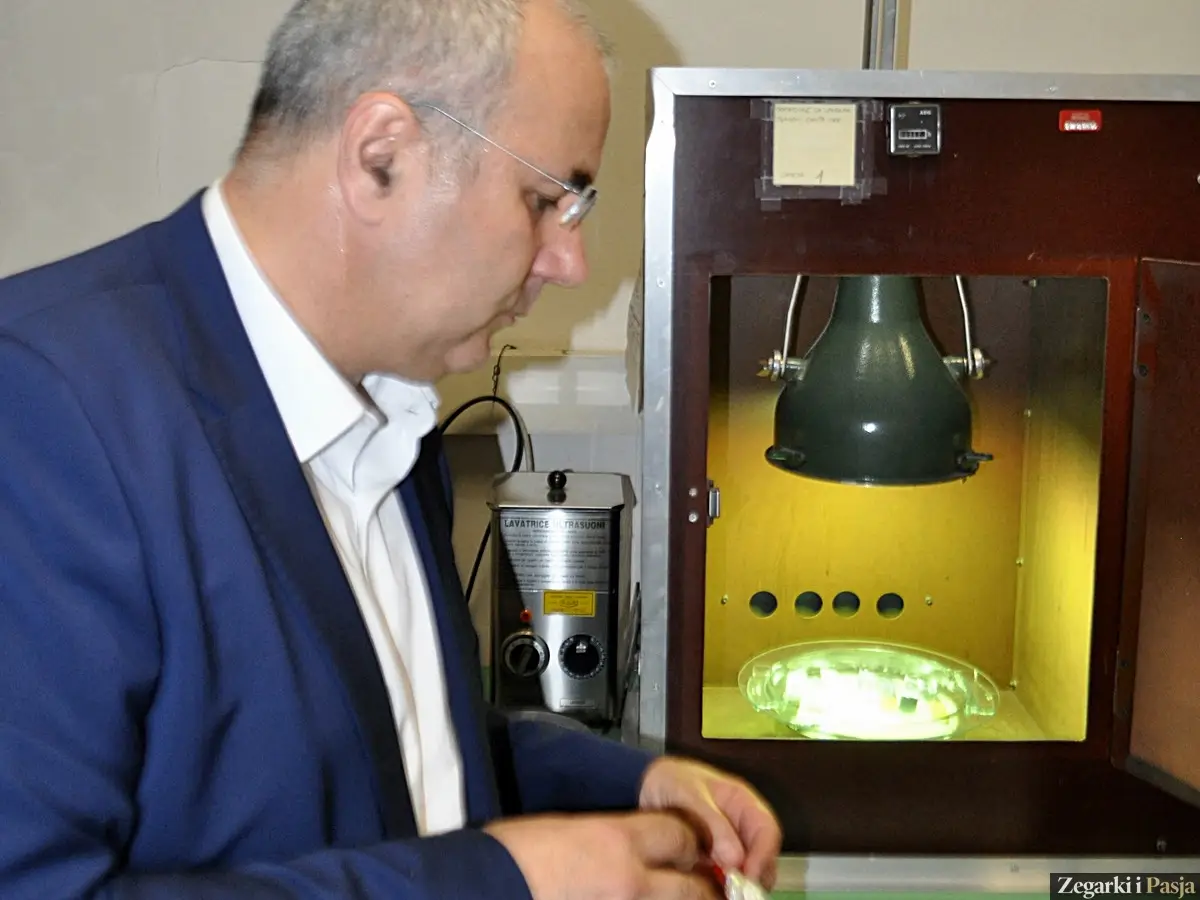

Odporność na promieniowanie słoneczne

Specjalne urządzenia z wydzielonymi przestrzeniami, zamykanymi szklanymi, lub pełnymi drzwiczkami, są miejscem, gdzie próbki są naświetlane specjalnym, zbliżonym do naturalnego promieniowania słonecznego światłem. Jakie mogą być wyniki takich naświetleń? Zmiana koloru – to najczęściej, ale to łatwo jest ocenić optycznie. Zmiany wewnętrzne – dla ich oceny znowu potrzeba przeprowadzić specjalne próby mechaniczne.

Tak sam materiał wyjściowy – nawet wysokojakościowa skóra, jak i gotowe paski - już po całym procesie technologicznym, w trakcie ich użytkowania, na skutek działania potu, promieniowania słonecznego, czy słonej wody mogą różnie się zachowywać. Tego doświadczają użytkownicy pasków. Dbając o zadowolenie klientów, producenci przeprowadzają szereg testów mechanicznych, pozwalających sprawdzić jakość wykonania pasków, by ewentualnie zmienić źle wpływające na trwałość paska elementy technologii produkcji. Tego rodzaju sprawdzanie odbywa się w drodze testów mechanicznych obejmujących próby ścierania, zginania i rozrywania.

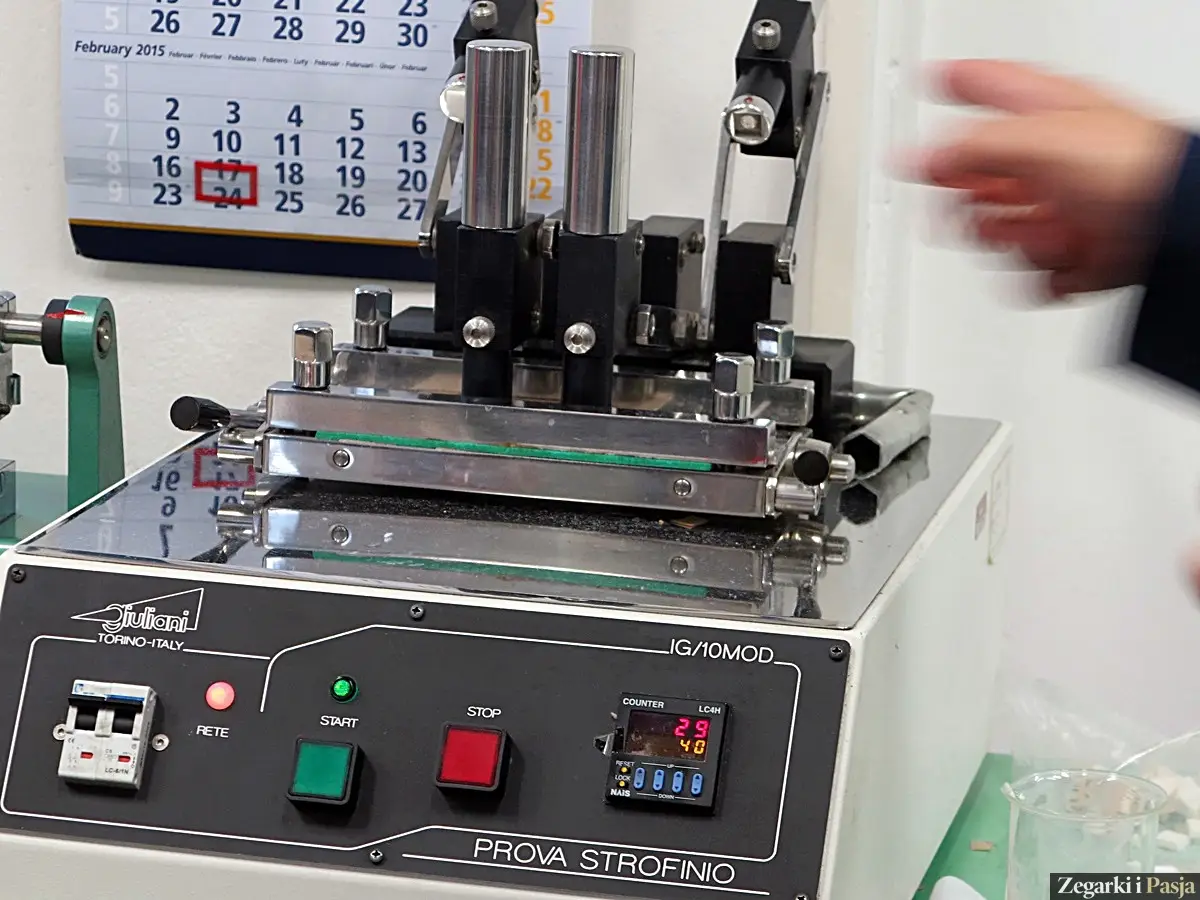

Ścieranie

Zwykłe użytkowanie może być bardziej dokuczliwe, niż najbardziej skomplikowane, wymyślone dla sprawdzenia paska testy. Każdy skórzany pasek, o ile nie zniszczy się na innej drodze, lub nie zostanie zmieniony z jakiegoś powodu, musi ulec wytarciu. W pierwszej kolejności najbardziej narażonymi na to niebezpieczeństwo są szlufki, końcówka paska, a dalej płaszczyzny na obwodzie. Test na ścieranie przebiega w obrotowym bębnie, w którym obok pasków znajdują się elementy ścierne.

Także w tym teście, każdy pasek zostanie wytarty. Ważne jest w jakim czasie, przy określonych parametrach obrotów, w jakim stopniu to nastąpi.

Zginanie

Dla przeprowadzenia testu na zginanie, zbudowane są specjalne maszyny testujące, przygotowane do pracy w założonych różnych dla różnych rodzajów skóry cyklach i obciążeniach. Zgięcie – wyprost, zgięcie – wyprost – takie cykle wydaje się są powtarzane w nieskończoność.

Czy jest jednak inny sposób sprawdzenia trwałości pasków – odporności na codzienne zakładanie, używanie i zdejmowanie zegarka na skórzanym pasku?

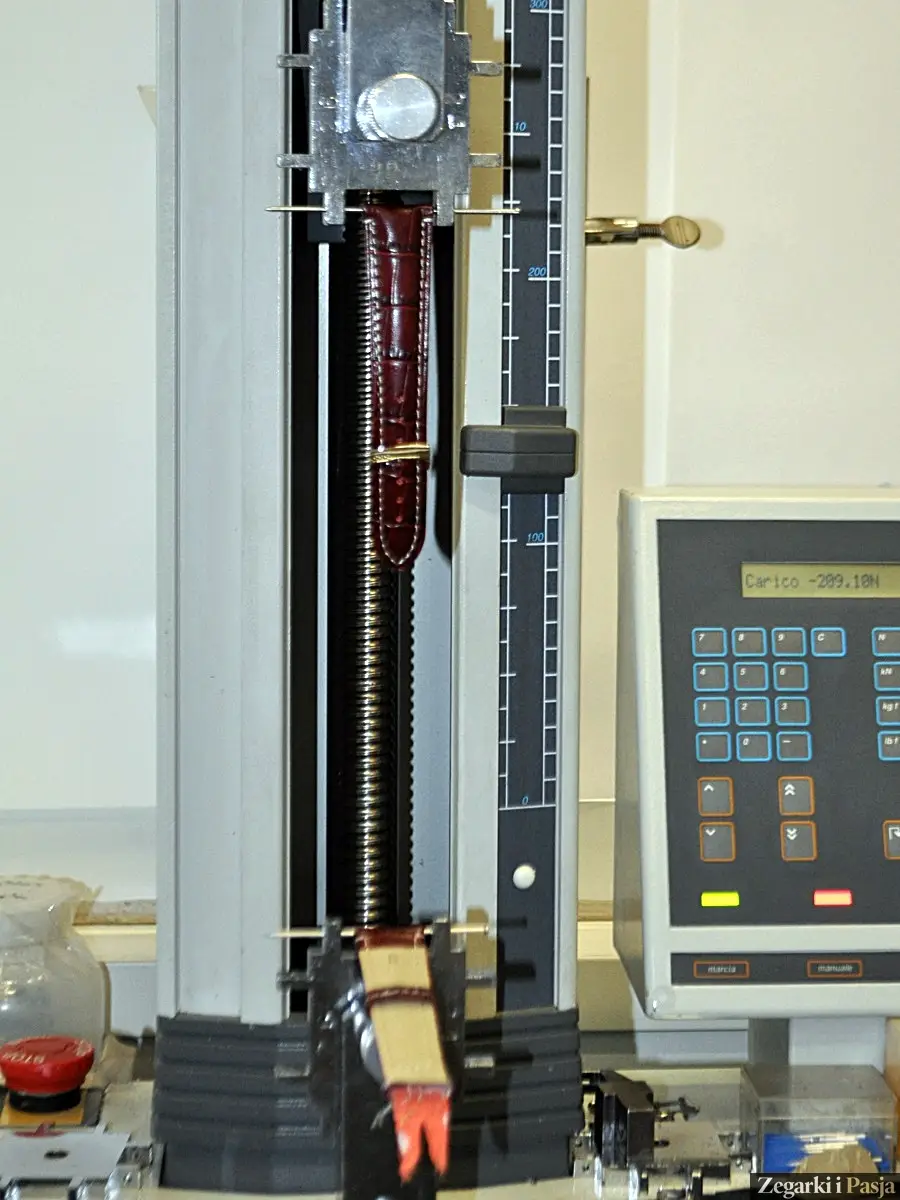

Rozciąganie

Także dla sprawdzania obciążenia, jakie wytrzymuje pasek przy rozciąganiu budowane są specjalne maszyny. W prowadzonym teście, przy wzrastającym obciążeniu, każdy z pasków w końcu pęka. W trakcie zwiedzania stanowisk badawczych, oczywiście dzięki uprzejmości załogi fabryki, także my sami tego momentu, w którym pasek pęka mogliśmy doświadczyć.

Alergie

Przygotowując proces technologiczny produkcji pasków, a potem prowadząc go, producent musi zwracać uwagą na podane we wstępie do tego opracowania „słabe strony” pasków, ale musi także uwzględniać oczekiwania użytkowników w aspekcie alergiczności produktów stykających się ze skórą ludzką. Wymogi te określone są w przepisach krajowych i wspólnotowych. W tym aspekcie największym wyzwaniem jest garbowanie skóry, który to proces przebiega jednak poza zakładem producenta, a aspekt kontroli pozyskiwanego materiału i szczegółów procesu technologicznego w tym względzie nie został poruszony.

Wiadomo, że dla garbowania skór z których wykonywane są przedmioty użytkowe, ze względu na alergie, zakazane jest używanie cyjanków, co znacznie utrudnia i podnosi koszty tego procesu. W trakcie zwiedzania nie poruszaliśmy materii alergiczności pasków ze względu na używane skóry, kleje i barwniki, ale w stosunku do pasków marki Morellato, choćby z doświadczenia użytkowania tych pasków wiemy, że nie sprawiają one ani dystrybutorowi, ani sprzedawcom, ani użytkownikom żadnego kłopotu.

Poprawność produkcji mogą ocenić tylko wspomniani powyżej sprzedawcy pasków, albowiem dla każdego z ich użytkowników (niezależnie od producenta) pasek zawsze „zbyt szybko uległ zniszczeniu” i zawsze „zupełnie bez powodu zmienił swój kolor” (o ile nie był w kolorze czarnym).

Wiadomo, że wysoki poziom produkcji można osiągnąć dzięki wyjątkowemu reżimowi jej prowadzenia, przyjętej technologii i odpowiedniej jakości używanych komponentów, najwyższej jakości pracy, oraz doświadczeniu załogi na każdym ze stanowisk zakładu.

Oceniając po uwagach użytkowników, można z całą pewnością powiedzieć, że takie właśnie wysokie wymogi spełnia produkcja pasków we włoskiej firmie Morellato, której fabrykę, dzięki uprzejmości firmy Poljot Euro udało się nam, polskim sprzedawcom tych właśnie pasków zwiedzić.

Autor: Władysław Meller

INSTAGRAMIE

INSTAGRAMIE

greenlogic.eu

greenlogic.eu